Je répondrai séparément pour les codeurs absolus pour le rotor du moteur et les codeurs incrémentaux pour le déplacement du câble porteur-tracteur au niveau des galets de déviation horizontale.

Des défaillance de tels composants sont habituellement dues, sauf dommages causés par exemples lors de travaux, à un mauvais choix du matériel ou à des erreus de conception ou de montage. Les remontées mécaniques ne représentent pas un environnement très critique du point de vue environnemental ou de la compatibilité électromagnétique. C'est avant tout une question d'expérience, il faut vraiment choisir ces composants en fonction des exigences et non en se focalisant sur un fabricant particulier.

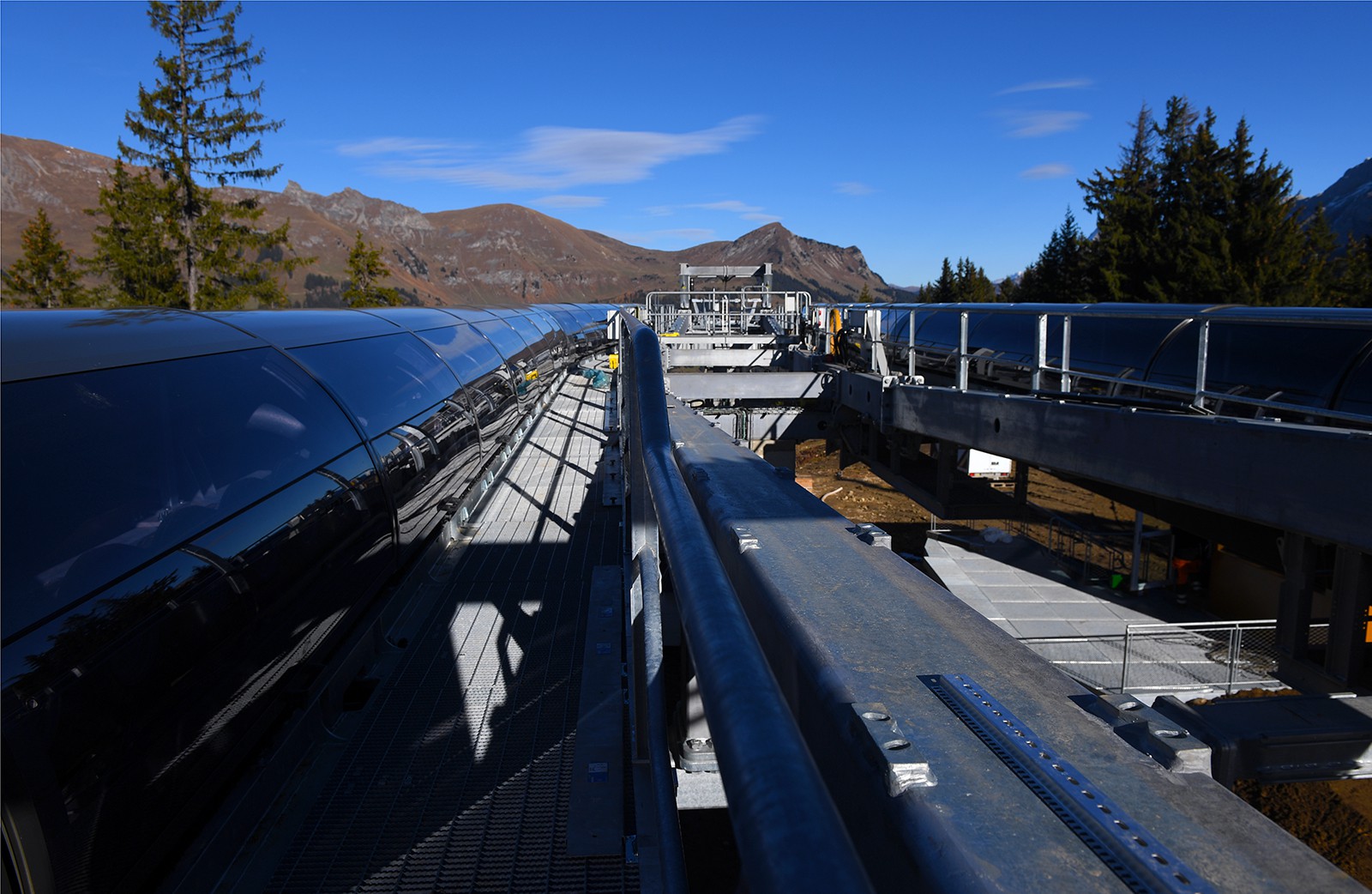

Quelques photos, postées comme toujours sans ordre ni aucune logique. A la fin on pourrait même faire une brochure de présentation technique sur cette télécabine.

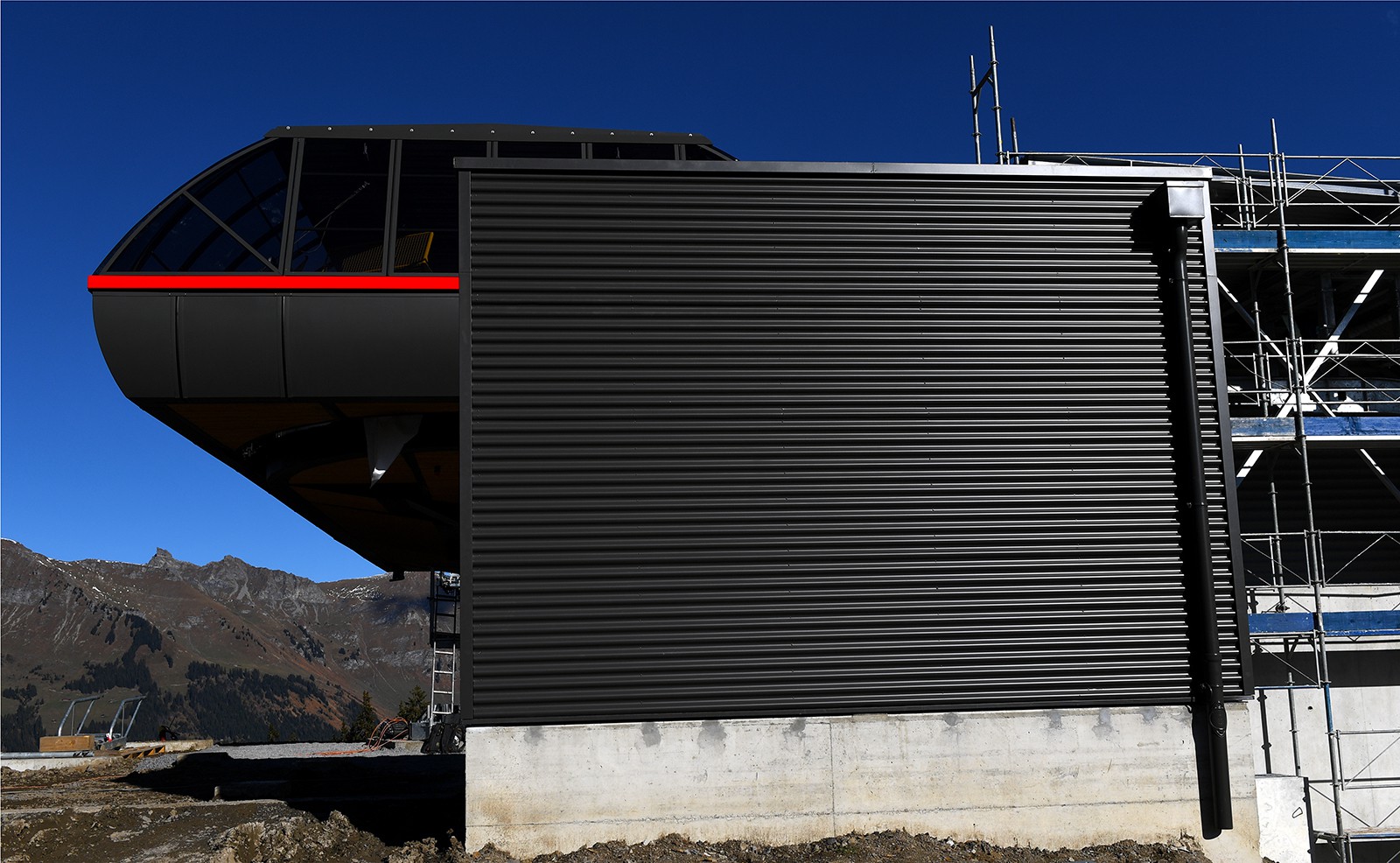

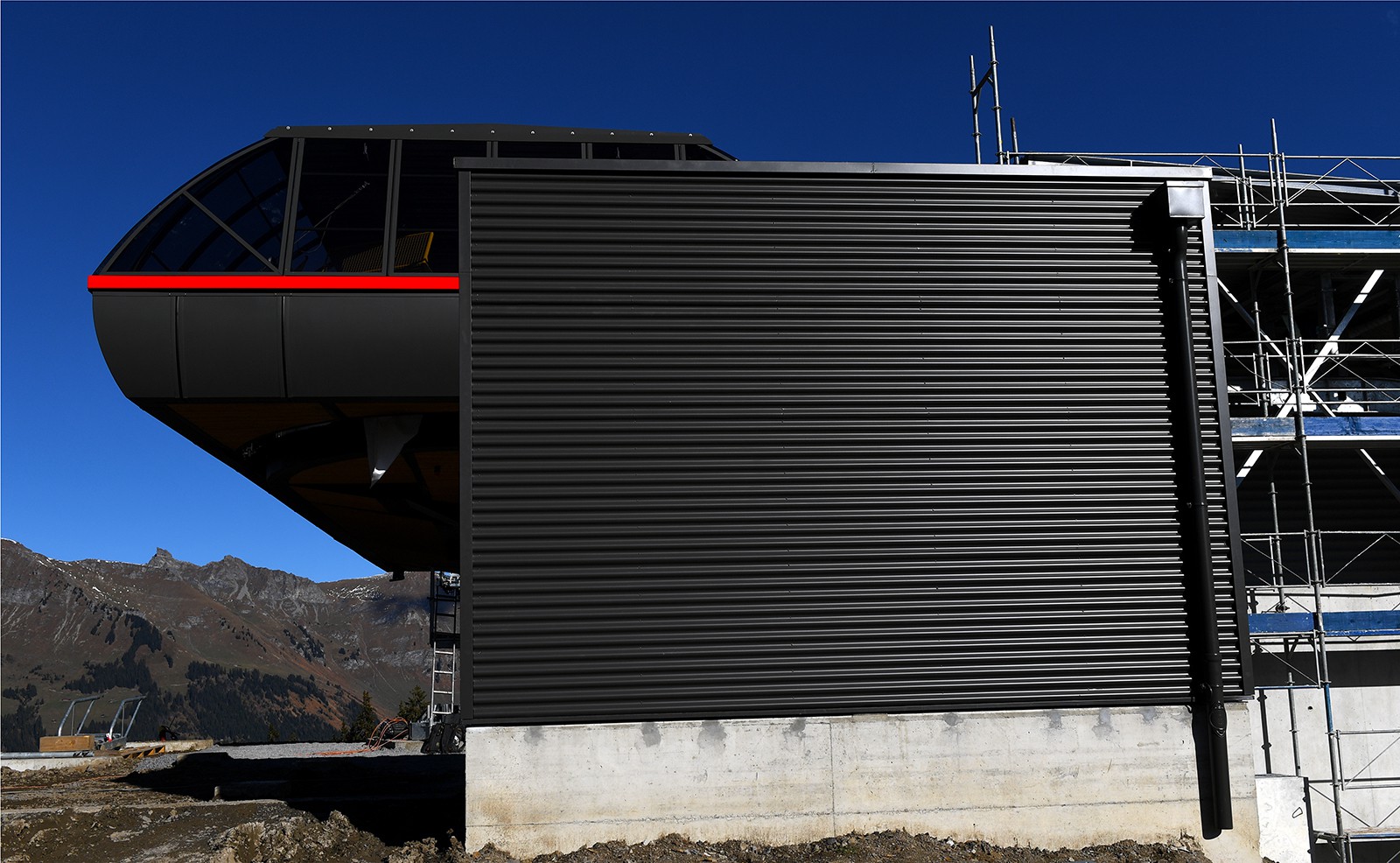

G3

G3

G1

G1

Plots préfabriqués pour quais

Plots préfabriqués pour quais

Ces plots en béton armé préfabriqués produits en usine servent à supporter les quais. L'incorporé avec insert à filetage femelle, non visible sur la photo car en face supérieure, sert uniquement à la manutention. La fixation des quais est réalisée sur place en perçant des trous pour des chevilles d'ancrage expansibles.

Héliportage lors de travaux de bétonnage en station intermédaire G2

L'hélicoptère utilisé est un Eurocopter Ecureuil AS 350 B3 immatriculé HB-ZNJ, ceux intéressés trouveront des informations du registre de l'Office fédéral de l'aviation civile, OFAC ici:

https://app02.bazl.a.../HB-ZNJ-1330306

Je n'ai pas de bonnes photos de l'hélicoptère, mais on en trouve facilement. Voler en hélico c'est sympa, être dessous avec le vent, la poussière et le bruit un peu moins. Mais avec le casque anti-bruit c'est très supportable et c'est une petite machine monoturbine, pas un Super Puma ni un Kamov.

L'assistant au sol (assistant de vol) à gauche sur la photo est communication radio avec le pilote.

Quelques informations trouvées sur internet sur le bétonnage avec héliportage:

http://www.techni.ch...nage_helico.pdf

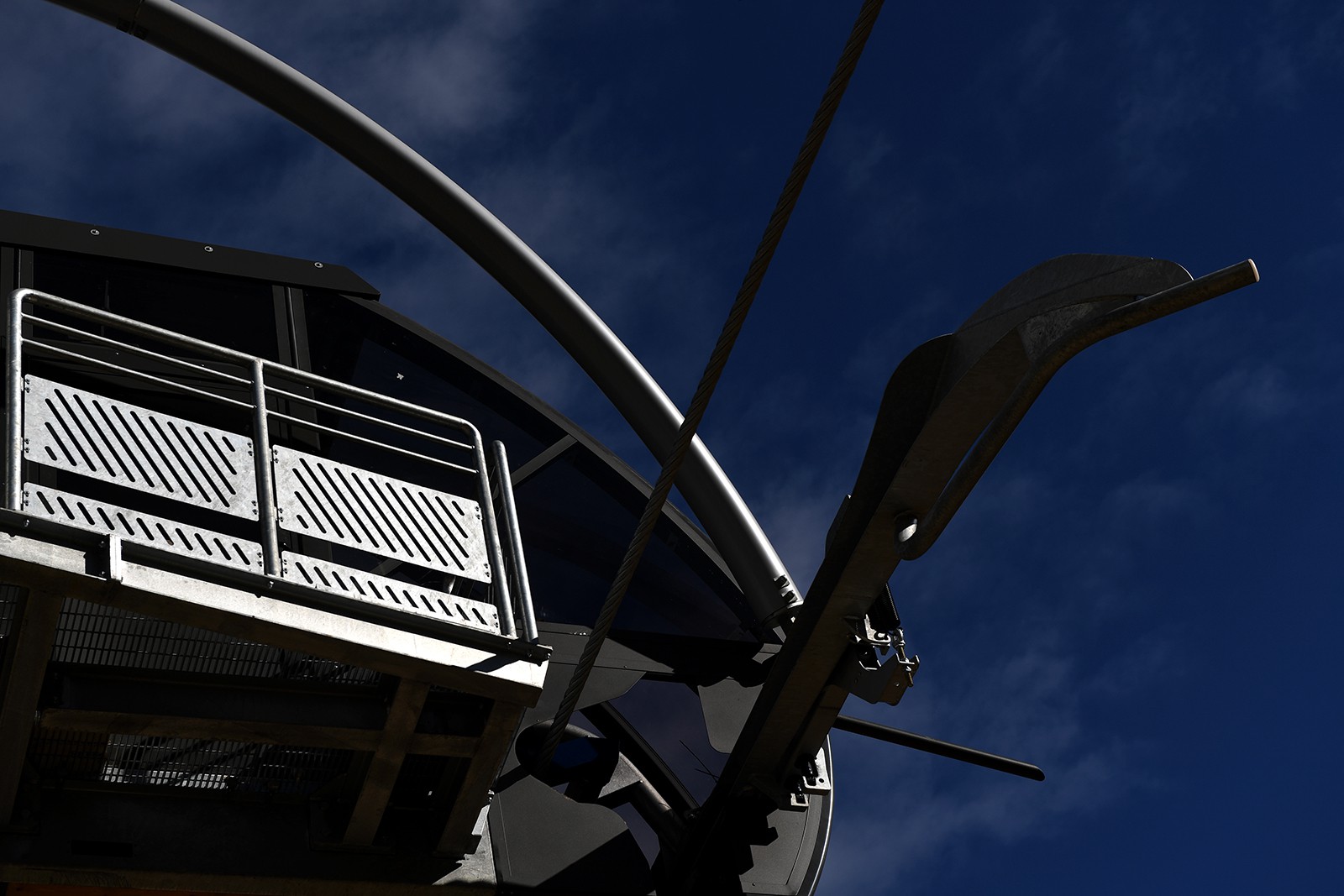

G3 et l'arrière de la vigie

G1

G1

Le trait noir en diagonale sur le bois est l'ombre de la gouttière. Au-dessus du toit est bien visible le câble servant de ligne de vie horizontale pour accrocher la longe du harnais antichute. Le petit boîtier en bout de câble est un absorbeur d'énergie, en cas de sollicitation, un indicateur devient visible et l'appareil est à remplacer. Les supports intermédiaires de la ligne de vie sont pourvus de crochets de câble spéciaux permettant en principe le passage des mousquetons de connexion.

G1 et P1

Balanciers de compression du P1

Balanciers de compression du P1

Tête du pylône P3 lors de travaux d'accrochage des câbles électriques

Tête du pylône P3 lors de travaux d'accrochage des câbles électriques

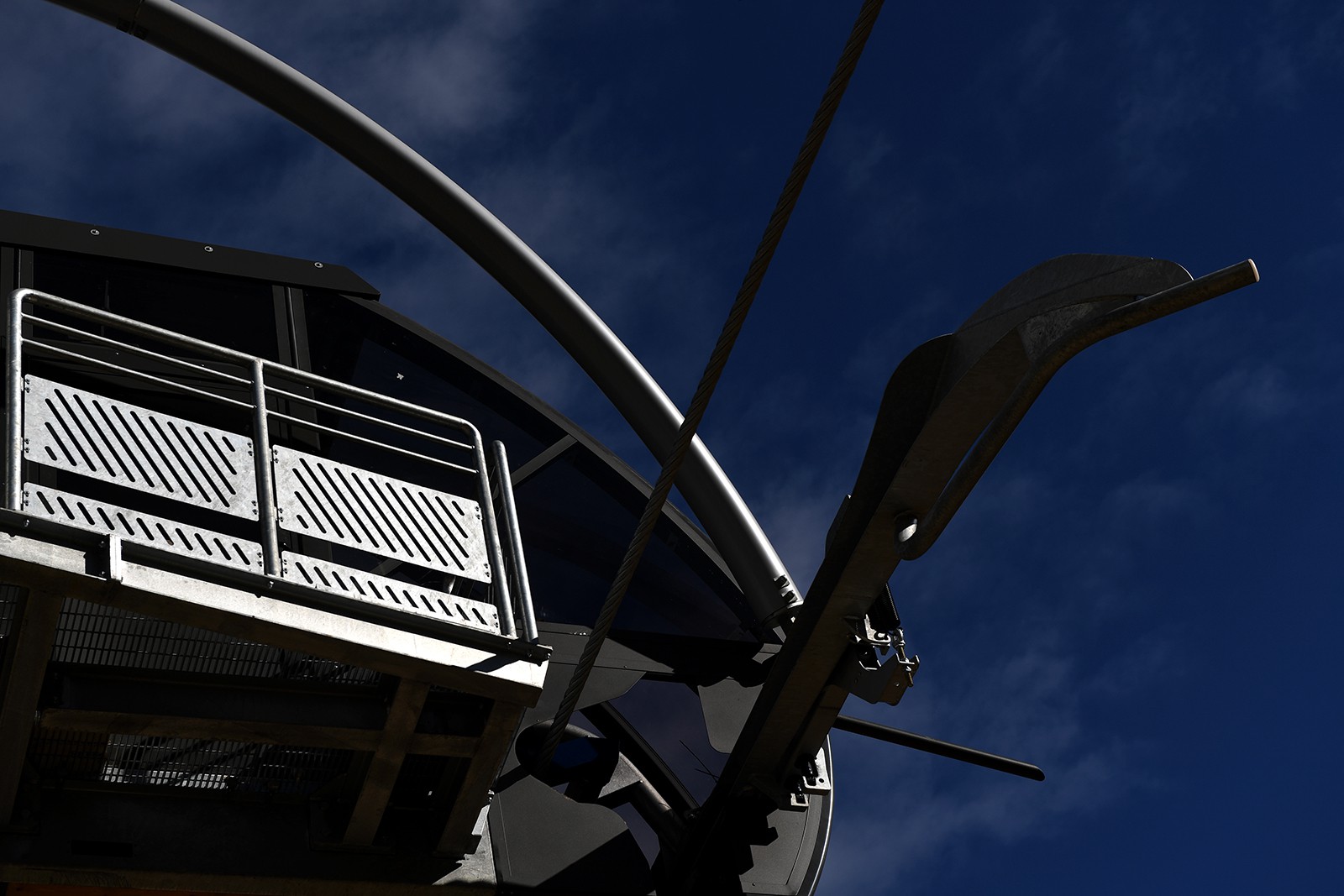

Détail potence de décâblage du P3

Détail potence de décâblage du P3

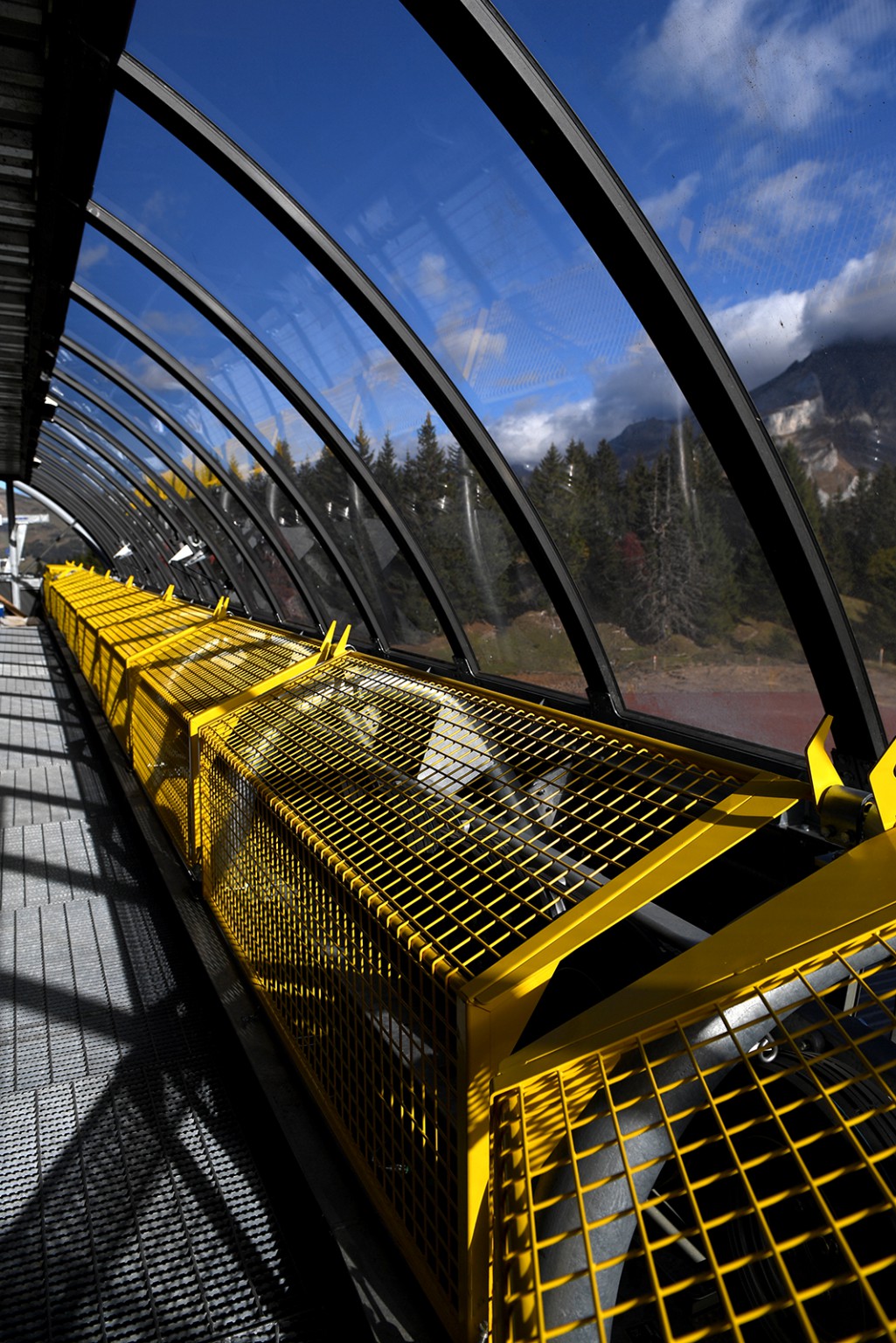

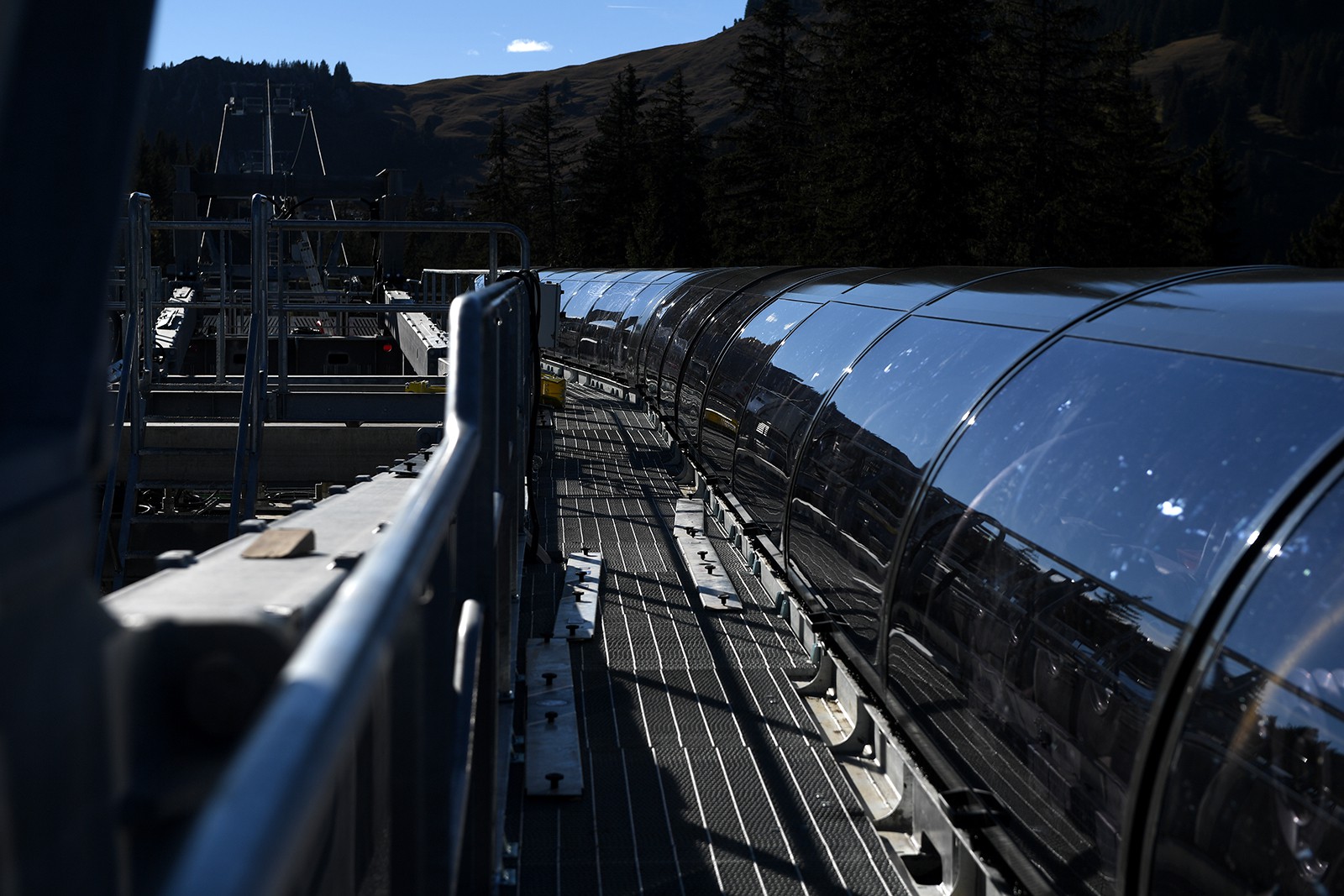

Caillebotis relevable en G1

Caillebotis relevable en G1

Exemple de caillebotis relevable avec charnière, vérin à gaz (ressort à gaz) à verrouillage automatique et loquet de verrouillage. En fin de course relevée, le vérin à gaz se bloque automatiquement. Pour refermer la grille il faut déverrouiller à main en repoussant légèrement le tube de protecdtion au niveau de la petite pièce rouge à l'arrière du vérin. Le loquet de verrouillage est actionné depuis le dessus au moyen d'une clé triangulaire pour des questions de prescriptions de sécurité.

Petits détails qui ont leur importance pour ceux qui font la maintenance. Seuls une partie des éléments de grilles forment des trappes d'accès, les autres sont fixes vu qu'il n'y a rien de particulier dessous.

Au-dessus derrière la grille on peut voir la chaîne de câbles du lorry de tension pour les câbles électriques de commande.

Aucun tuyau hydraulique ne passe par la chaîne de câbles, les raccordements du vérin de tension sont situés au pied du cylindre à proximité de la centrale hydraulique de tension.

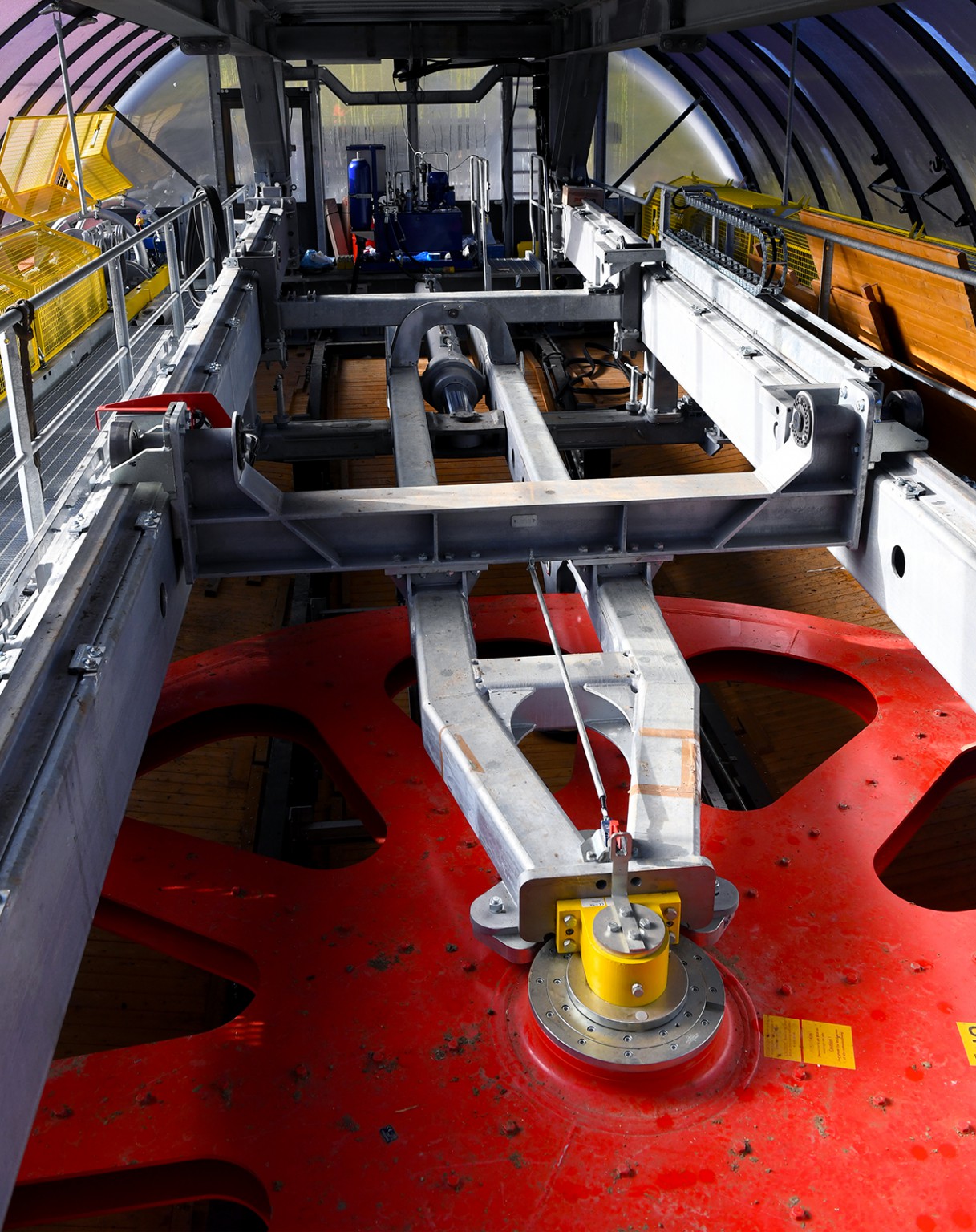

Vérin de tension en G1

Vérin fabriqué sur mesure en France. La tige de piston a un diamètre de 205 mm pour un alésage de cylindre de 220 mm et 3 m de course. Le vérin travaillant en poussée, une surface annulaire très faible est suffisante car elle ne sert qu'à générer la force de rétraction en l'absence de force de la part du câble, par exemple lors du repositionnement des axes enfichables.

L'extrémité de la tige de piston appuie contre le sommier qui est goupillé au moyen d'axes enfichables pour permettre le repositionnement.

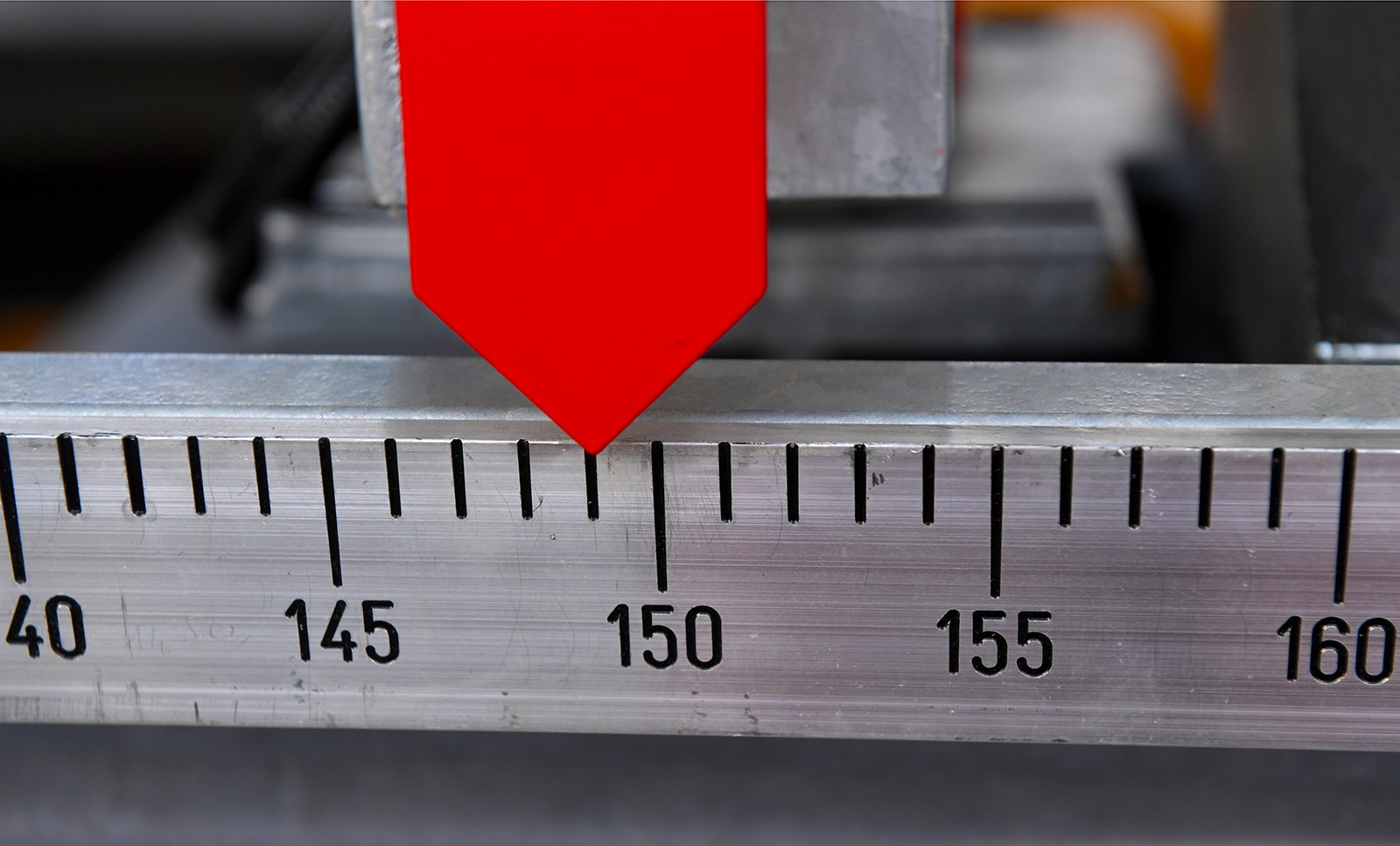

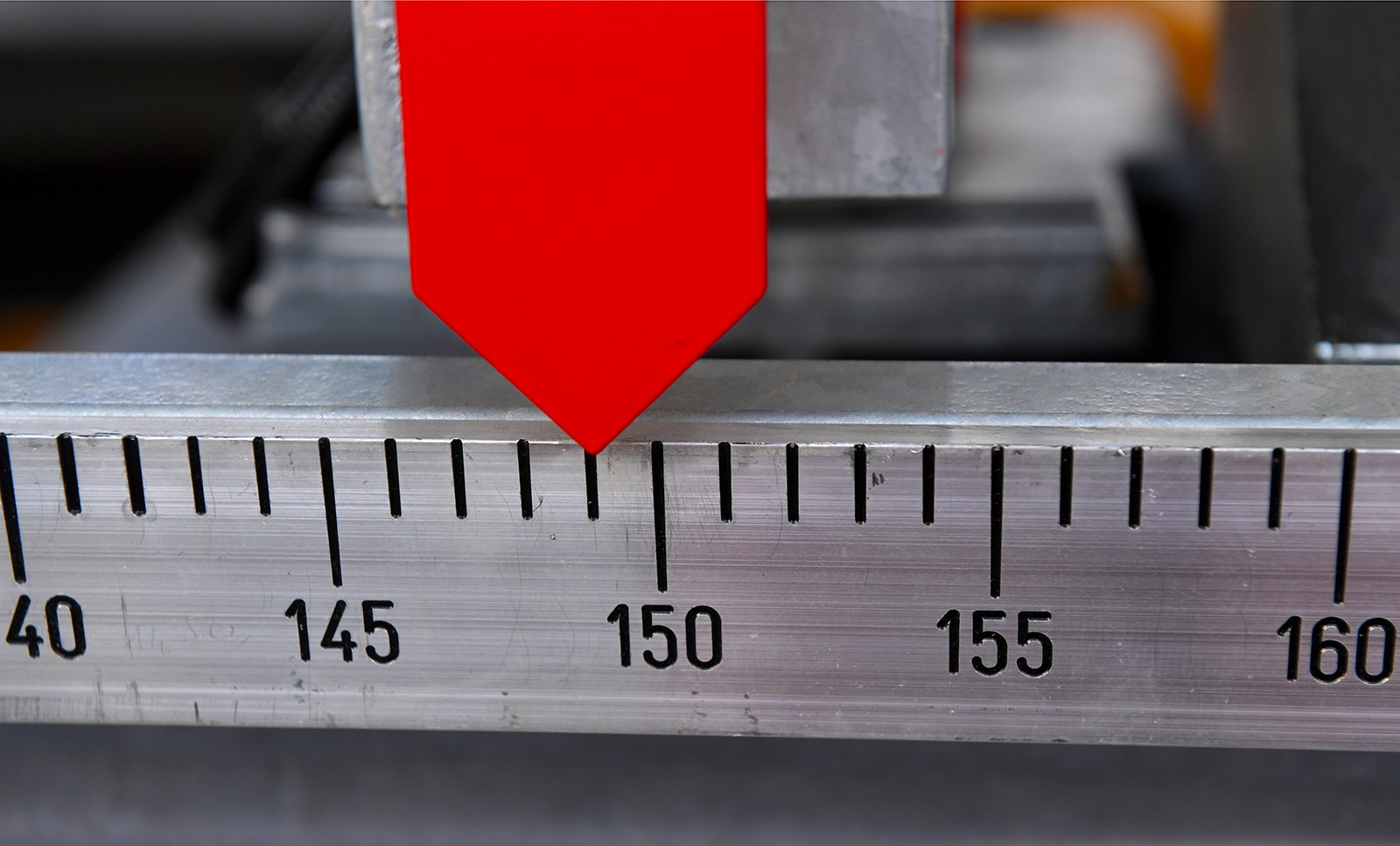

Index de position du lorry de tension

Index de position du lorry de la tension hydraulique du câble porteur-tracteur, les graduations de la règle sont gravées puis remplies de couleur. La graduation est en centimètres.

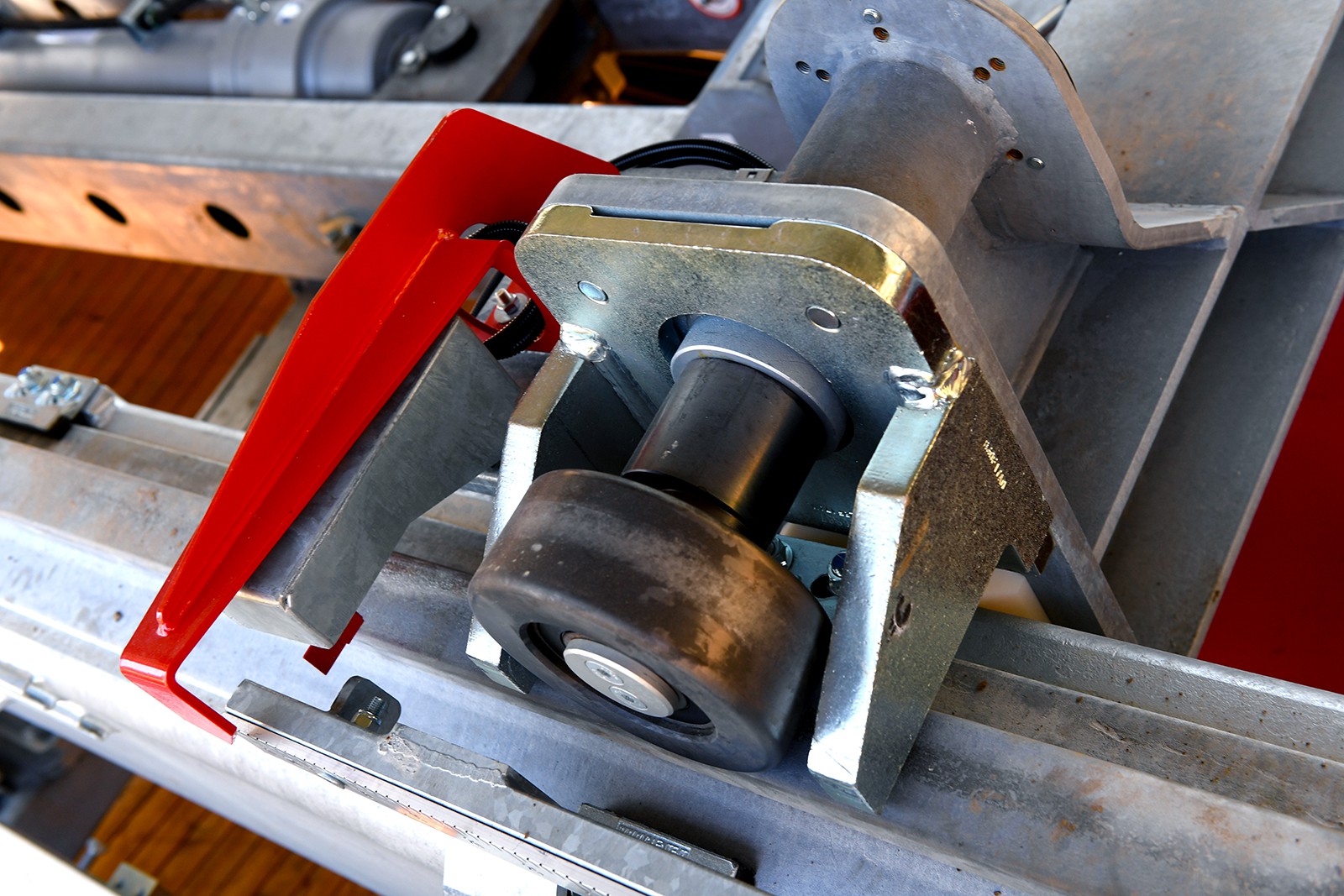

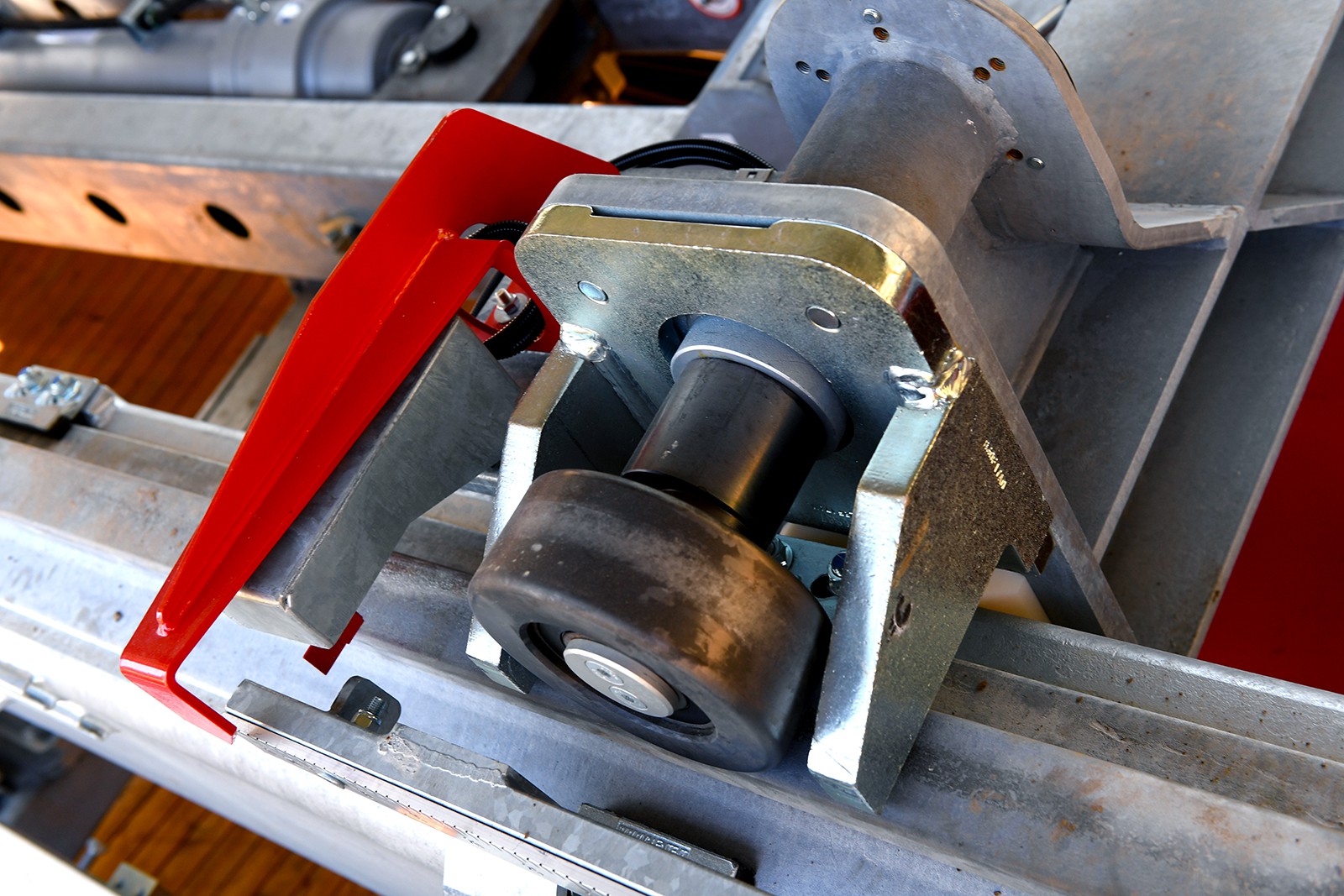

Galet support du lorry de tension

La pièce rouge est l'index de la photo précédente, l'espacement des petits points noirs sur le dessus de la règle est de 1 cm, ce qui donne une idée de l'échelle. Les racleurs font office de sécurité de retenue en cas de défaillance du galet ou de son axe, même si de telles défaillances sont quasiment exclues. C'est un principe de base de la sécurité des remontées mécaniques que d'inclure des sécurités pour parer à certaines défaillances même très improbables. La petite pièce rouge à gauche du galet sous l'index est un palpeur de fin de course, d'autres surveillances de fin de course sont installées ailleurs. En arrière-plan à gauche on aperçoit une partie du vérin, ici avec la tige complètement rentrée.

Galet anti-soulèvement du lorry de tension

Là également on peut voir la pièce qui fait office à la fois de racleur et de sécurité en cas de problème avec le galet ou son axe.

La pièce avec les petits trous sert au blocage de position du réglage de l'excentrique pour ajuster le jeu entre le galet et la poutre.

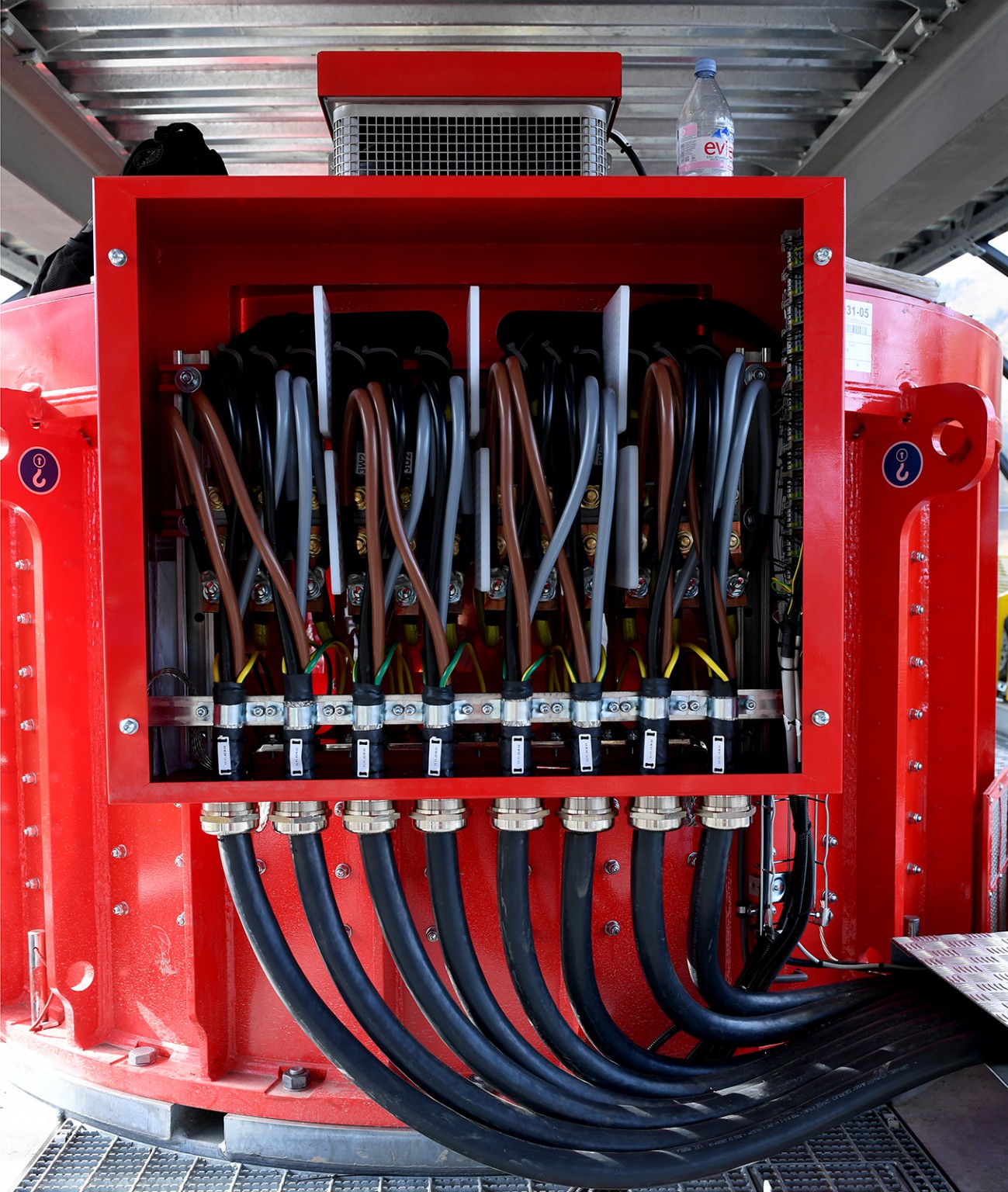

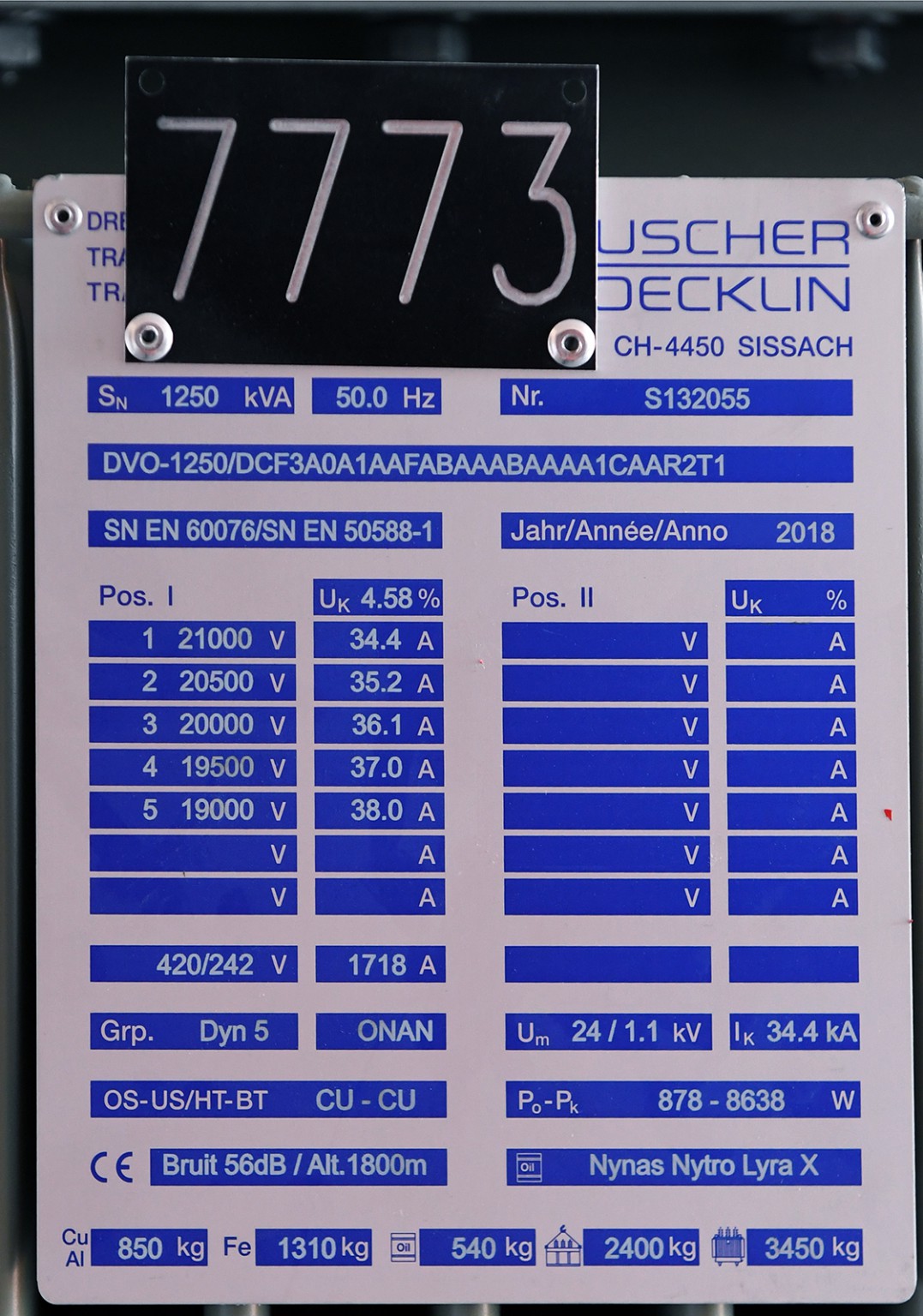

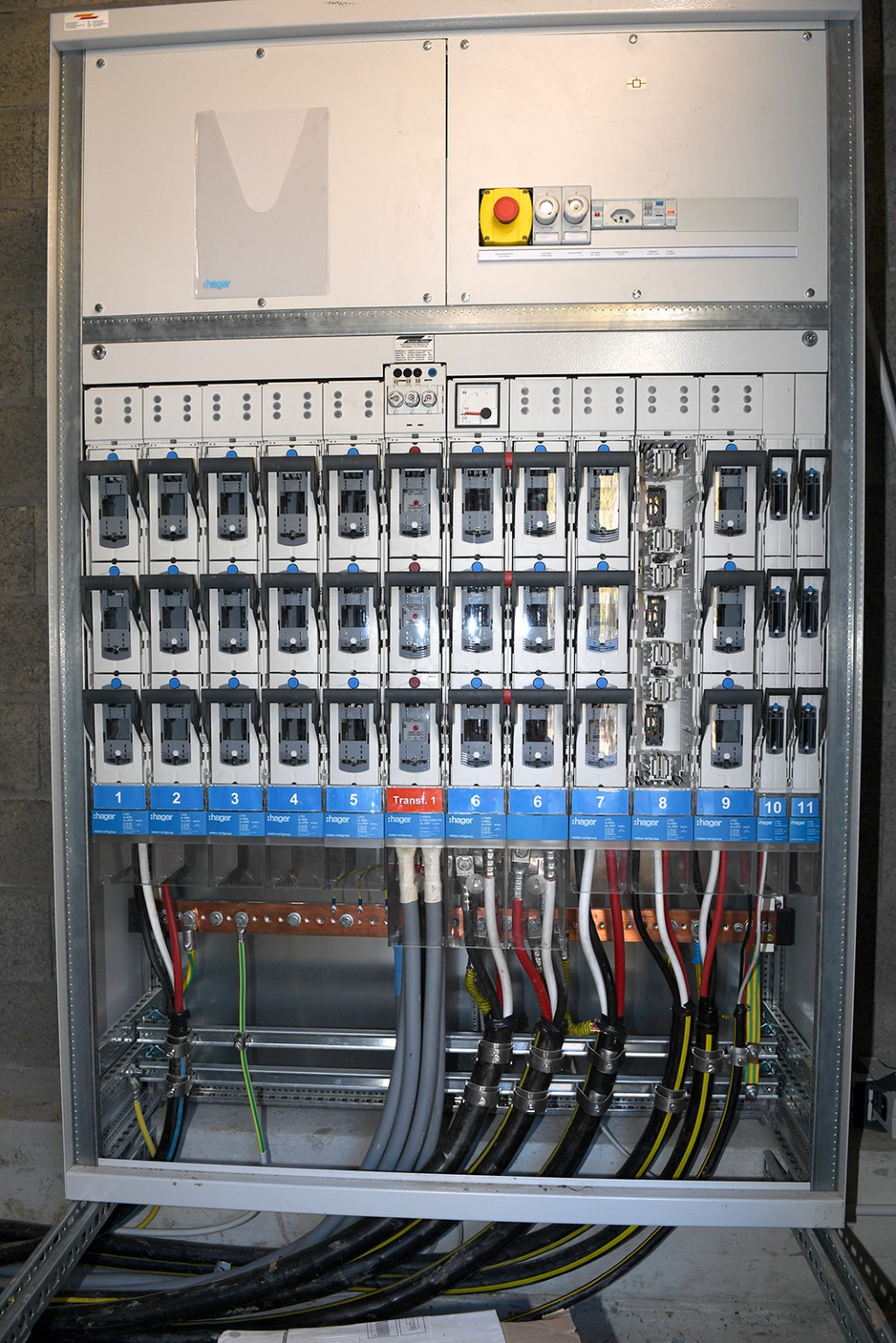

Raccordement côté basse tension du nouveau transformateur

Les blocs de connexion en aluminium étamé avec vis de pression M26×1.5 pour les câbles basse tension, les conducteurs unipolaires sont serrés directement dans les blocs, sans cosses ni embouts. Ces raccordemens permettent le départ horizontal ou vertical des câbles, il suffit de déplacer les vis de pression.

Les raccordements en cuivre des traversées étanches avec isolateurs en porcelaine sont pourvus de filetages M42×3, les deux petites vis à six pans creux M8 servent à sécuriser le serrage sur la borne M42×3.

La borne de la traversée marquée en bleu (neutre) correspond au point étoile du bobinage triphasé secondaire, ici mis à la terre directement.

Sur la photo postée plus haut les connexions sont finies avec les capots isolants installés.

Voir aussi ici, je poste ces liens car Romande Energie est une entreprise de quasi monopole à clients majoritairement captifs dont les contribuables sont largement co-propriétaires, et de toute manière ces détails sont largement connus des gens du métier:

https://catalogue.pf...03-12240203.PDF

https://catalogue.pf.../Datasheet.pdf/

http://www.cedaspe.c...l-catalogue.pdf

http://www.cedaspe.c...ngs/ed/7314.pdf

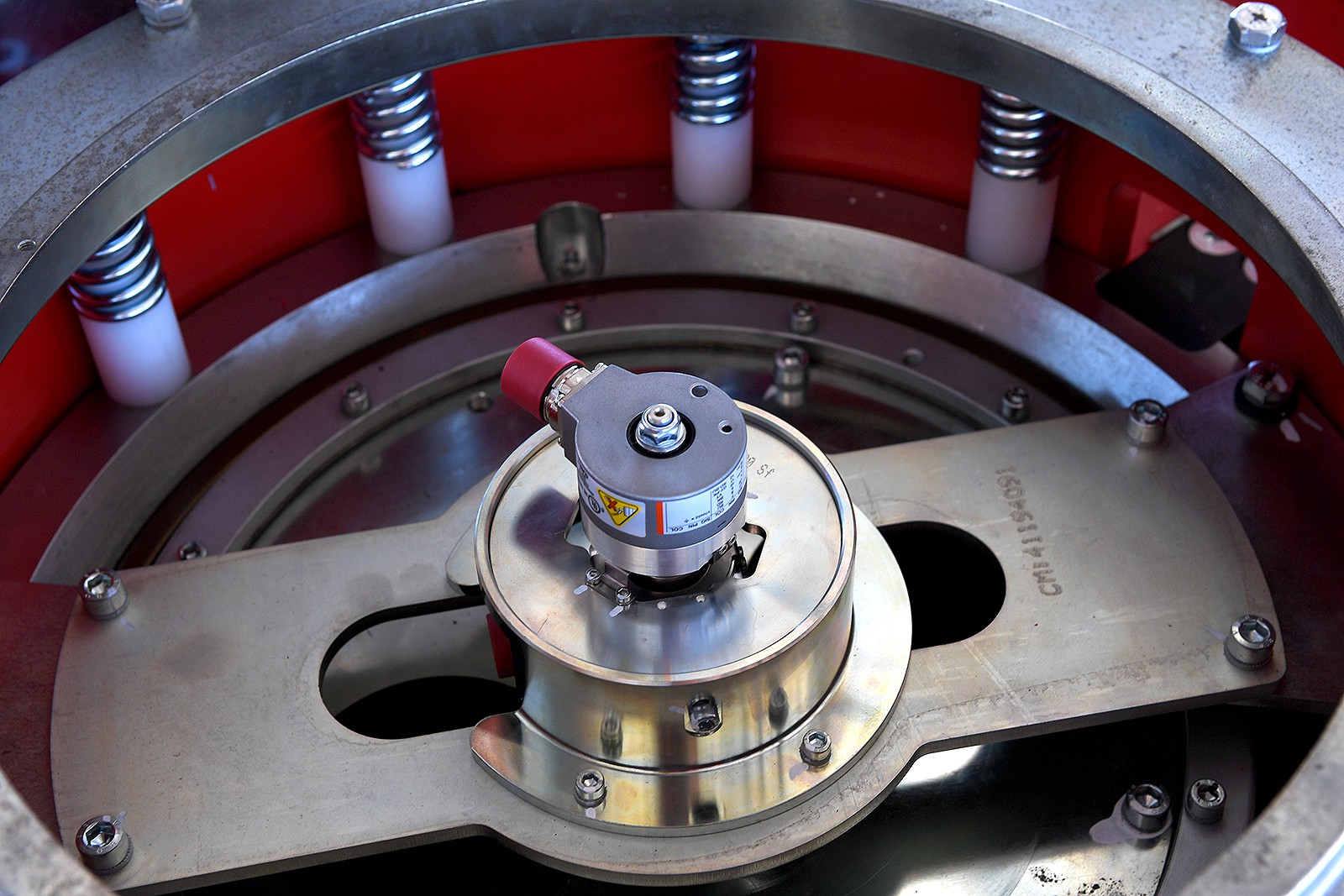

Couvercle central transparent du moteur DirectDrive

Sous ce couvercle se trouvent les deux codeurs absolus de la photo postée plus haut. Le schéma montre le principe de montage des codeurs. Le remplacement des codeurs est assez simples à réaliser. Il est très important de ne rien laisser tomber dans le moteur lorsqu'un couvercle ou un ventilateur est déposé.

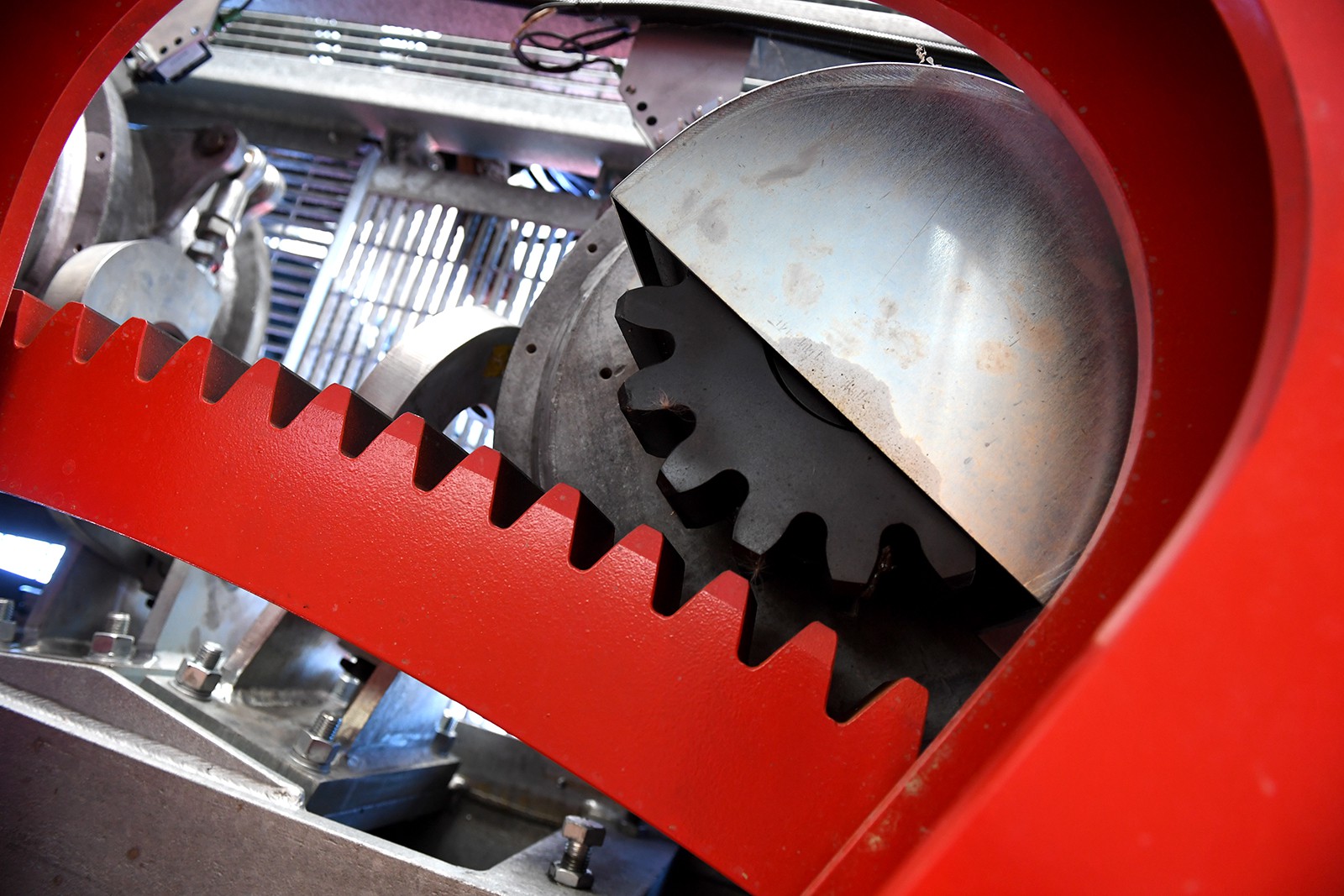

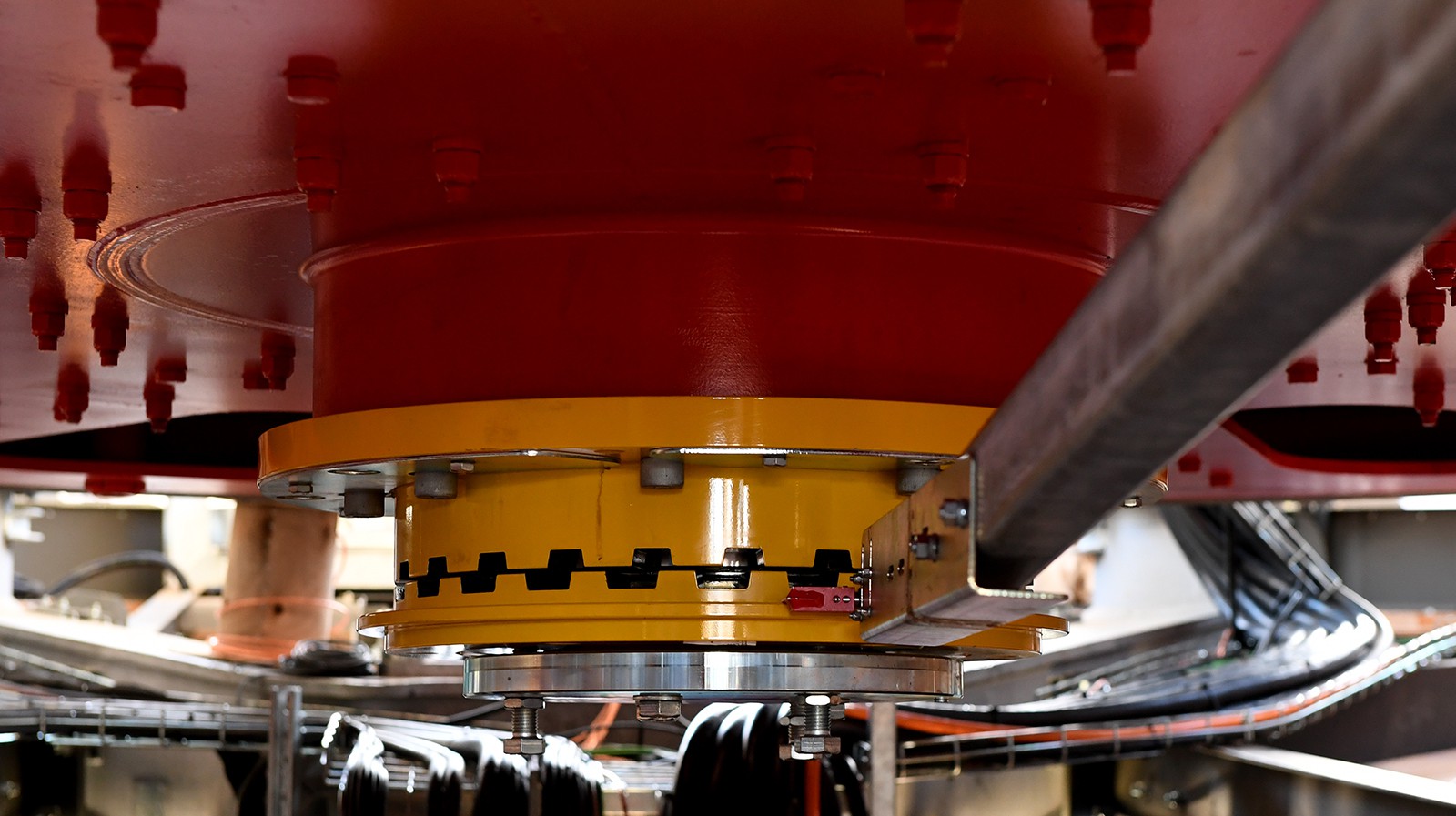

Accouplement de la poulie motrice

Accouplement à crabots en position d'exploitation normale avec entraînement par le DirectDrive.

Comme un opérateur averti en vaut deux, il y a quand même une notice rappelant une recommandation fort utile.

Le raccord avec le bouchon retenu par une petite chaînette est pour la vidange de l'huile de lubrification des roulements de la poulie, voir aussi la photo postée plus haut avec l'accouplement en position désaccouplée.

Les marquages au pointeau servent de repère pour réaccoupler dans la position initiale. Ce genre de marquage indélébile d'alignement est habituel en mécanique lors de démontages.

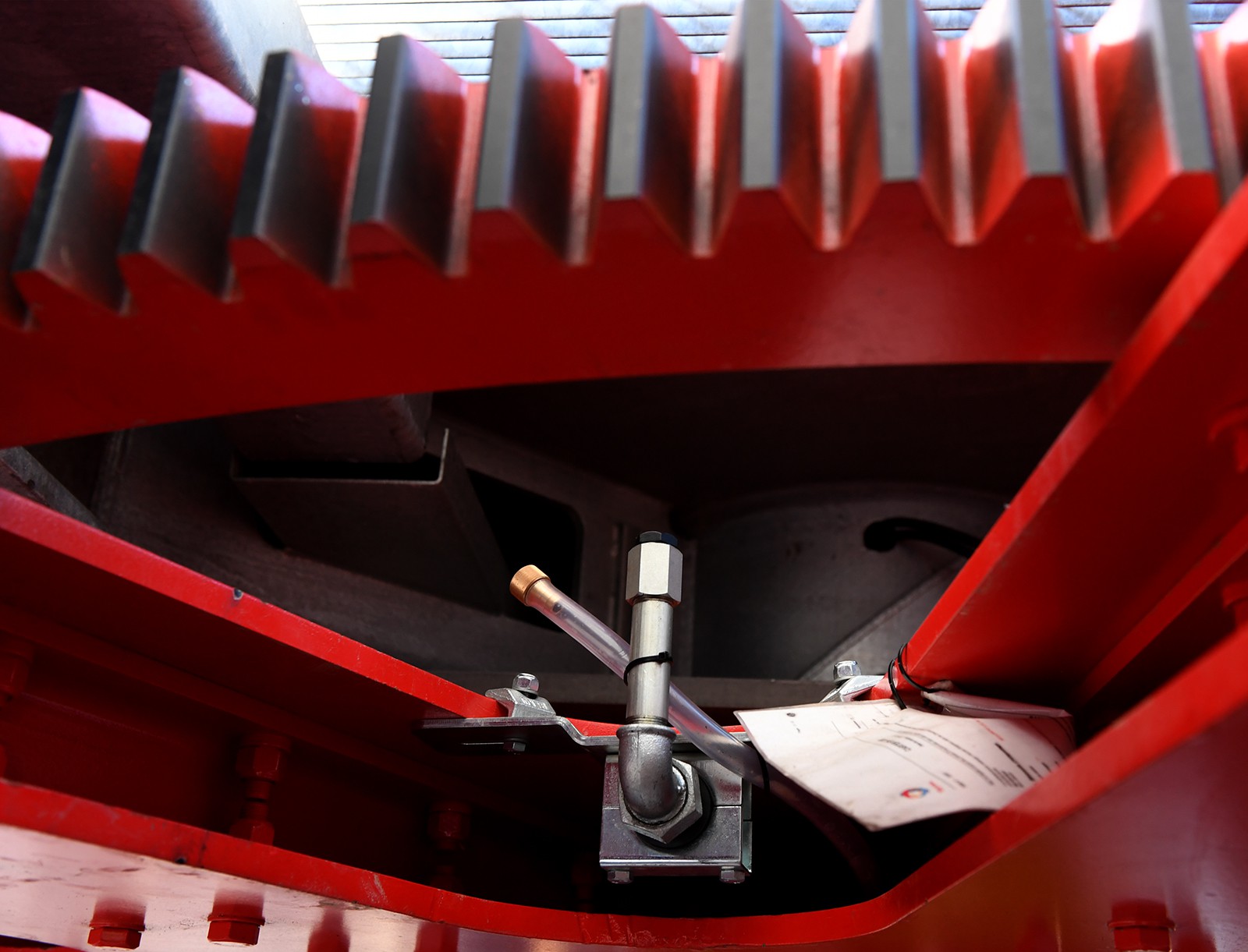

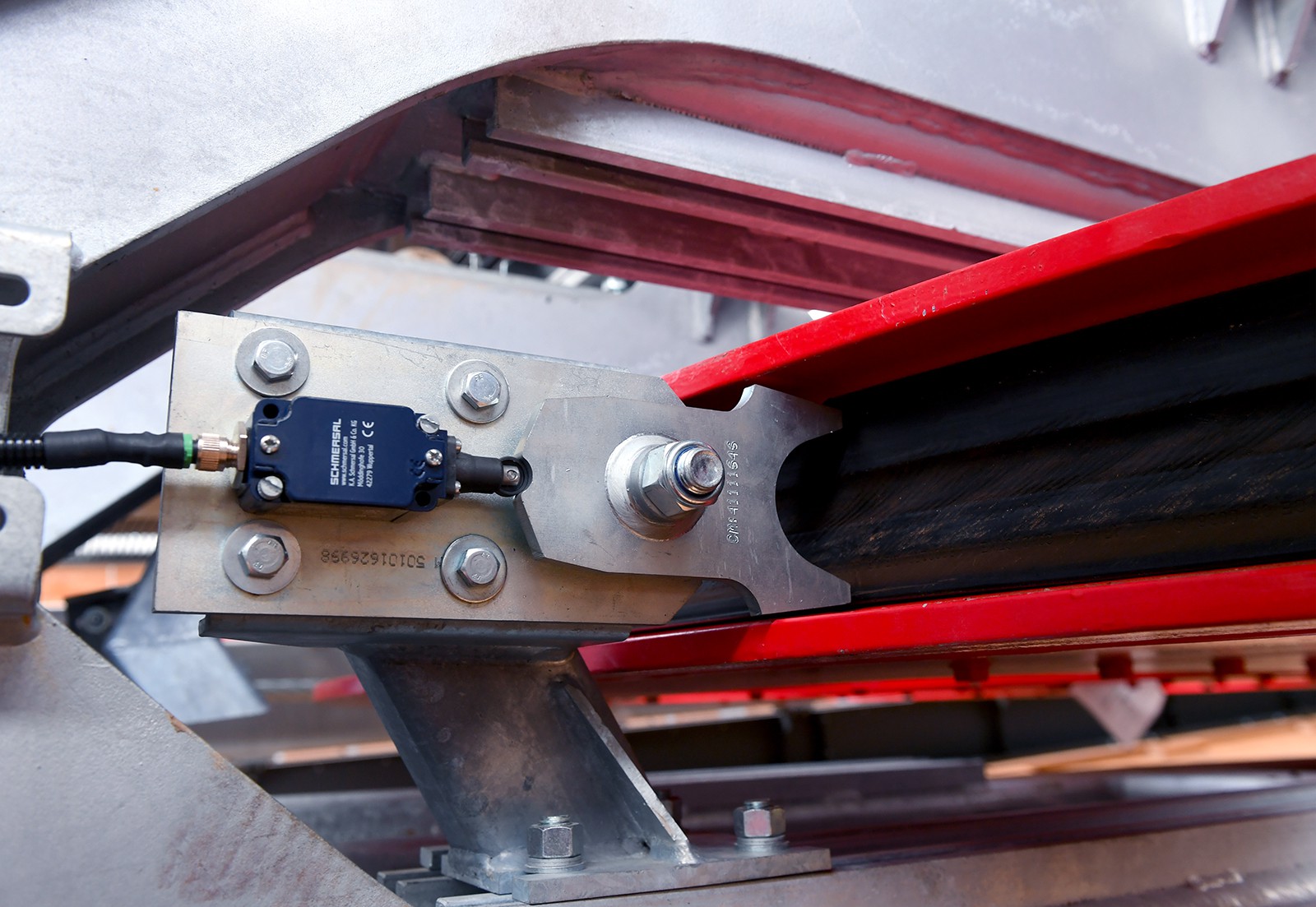

Support d'axe supérieur de la poulie de renvoi

L'interrupteur de fin de course bleu foncé avec l'actuateur rouge sert à la détection de grippage d'un roulement. Normalement l'axe est immobile.

En arrière-plan est visible l'orifice de remplissage pour l'huile de lubrification des roulements similaire à celui équipant la poulie motrice.

La pièce massive en acier située sous le support sert de sécurité en cas de rupture d'axe. Diverses anomalies au niveau de la poulie sont surveillées électriquement et entraînent un arrêt automatique de la télécabine.

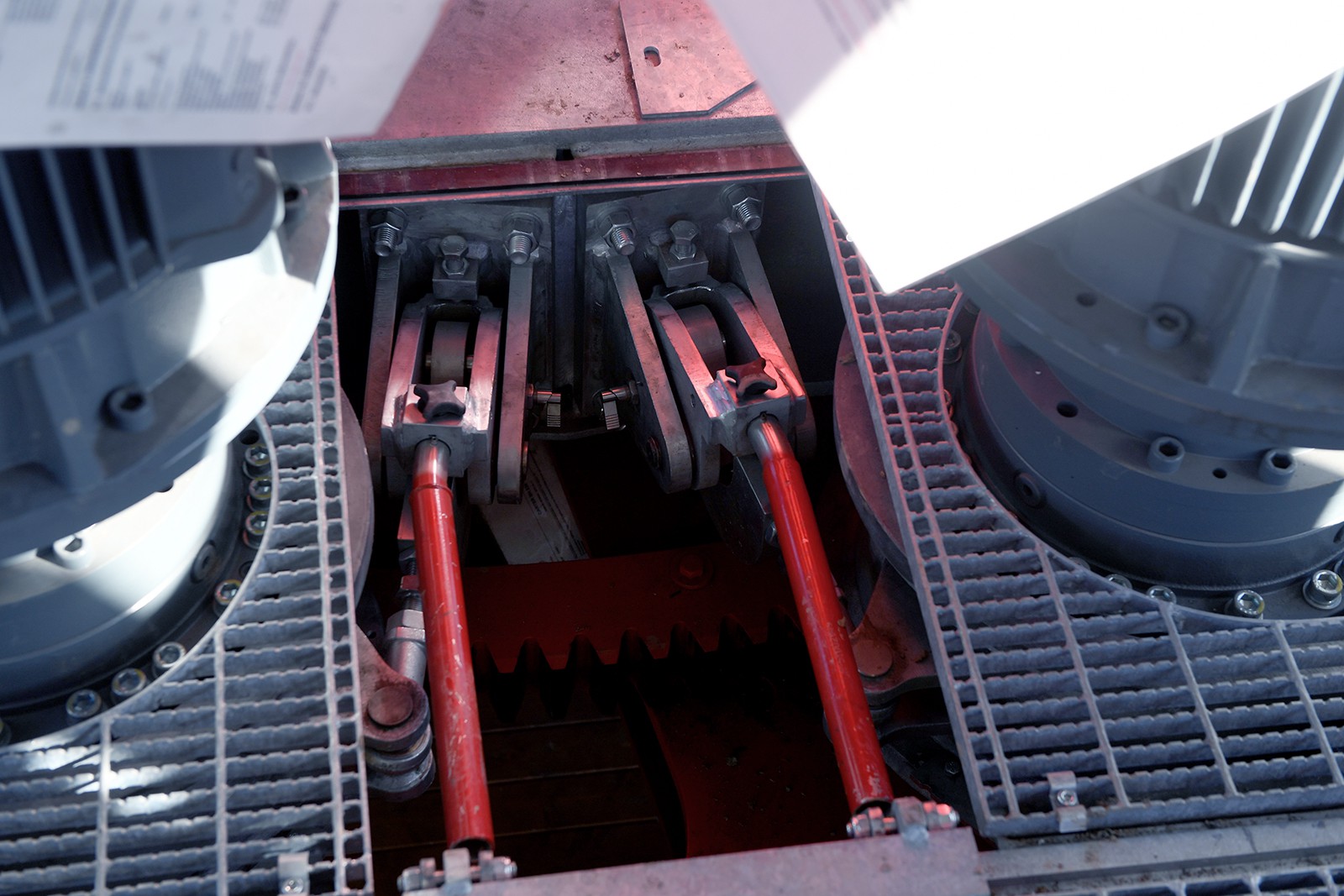

Support d'axe inférieur de la poulie de renvoi

Le pendant de la photo précédente mais côté inférieur. Là également on notera la pièce servant de sécurité de rattrapage du moyeu de poulie en cas de rupture d'axe. Il n'y a pas de surveillance électrique de rotation, celle-ci étant réalisée côté supérieur comme décrit pour la photo précédente.

Il faut préciser que de nombreuses pièces sont beaucoup plus massives que ne laisse croire les photos en l'absence de références pour l'échelle.

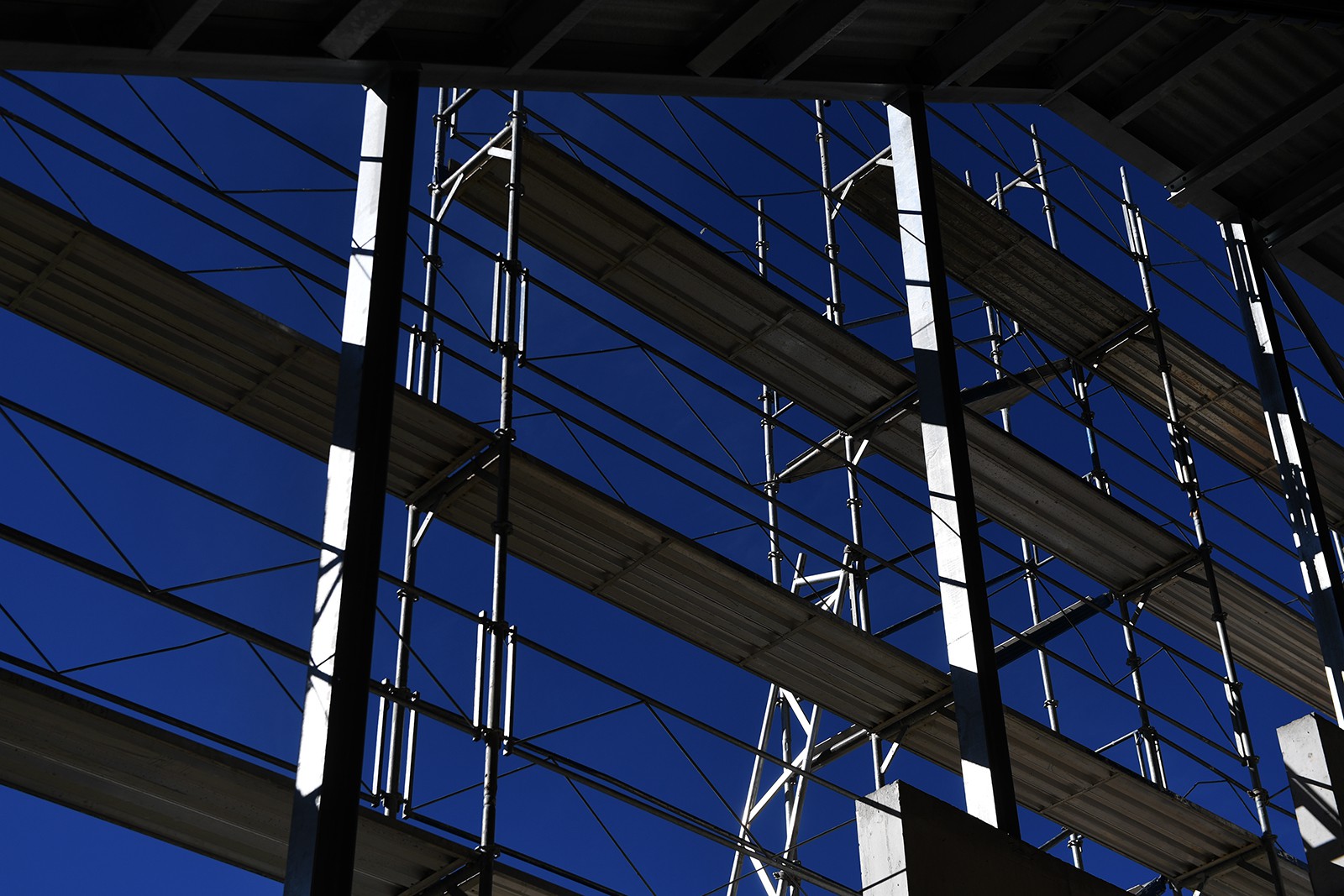

Chemin de câbles grillagé en G1

Chemin de câble avant le montage des protections et de la mise en place des derniers éléments de plancher en bois.

Balisage d'issue de secours

Prescriptions obligent, mais la porte donne sur le balcon, d'où l'on peut accéder... au toit.

Un système d'alarme incendie complet est en cours d'installation.

Plancher en bois en G1

Plancher en lattes de bois massif, toutes ces photos datent de la construction, ce qui explique que les nettoyages n'ont pas encore été effectués.

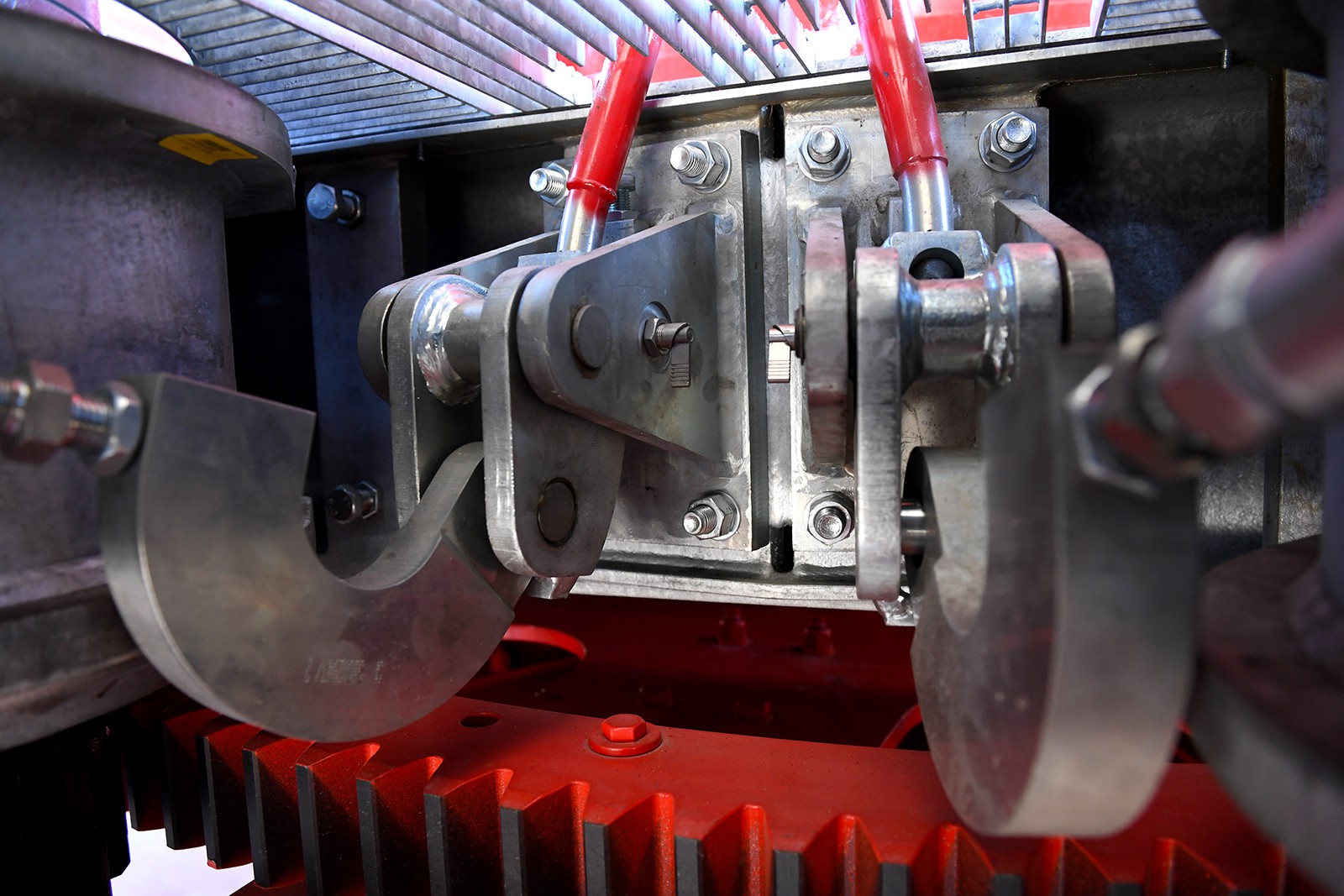

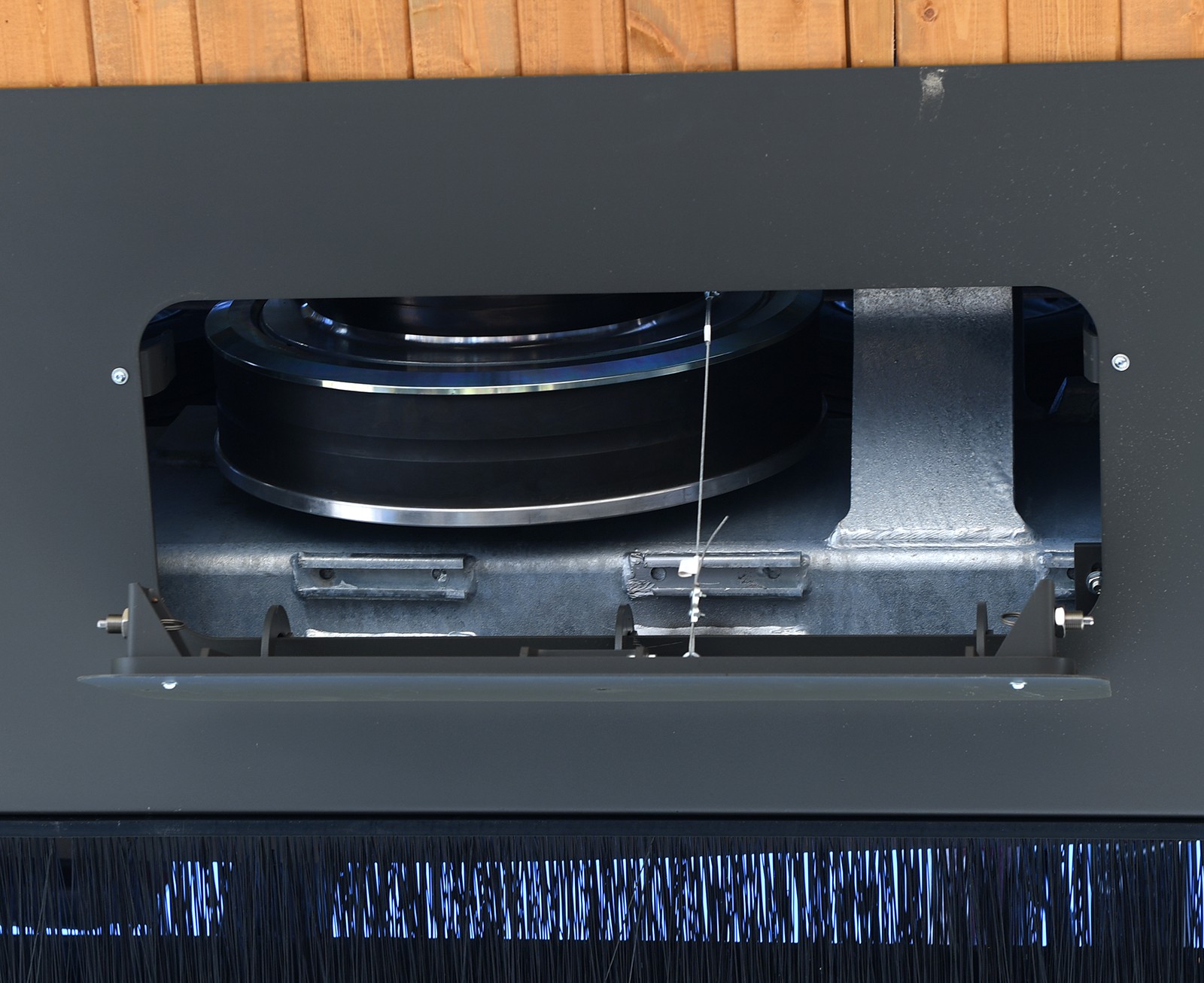

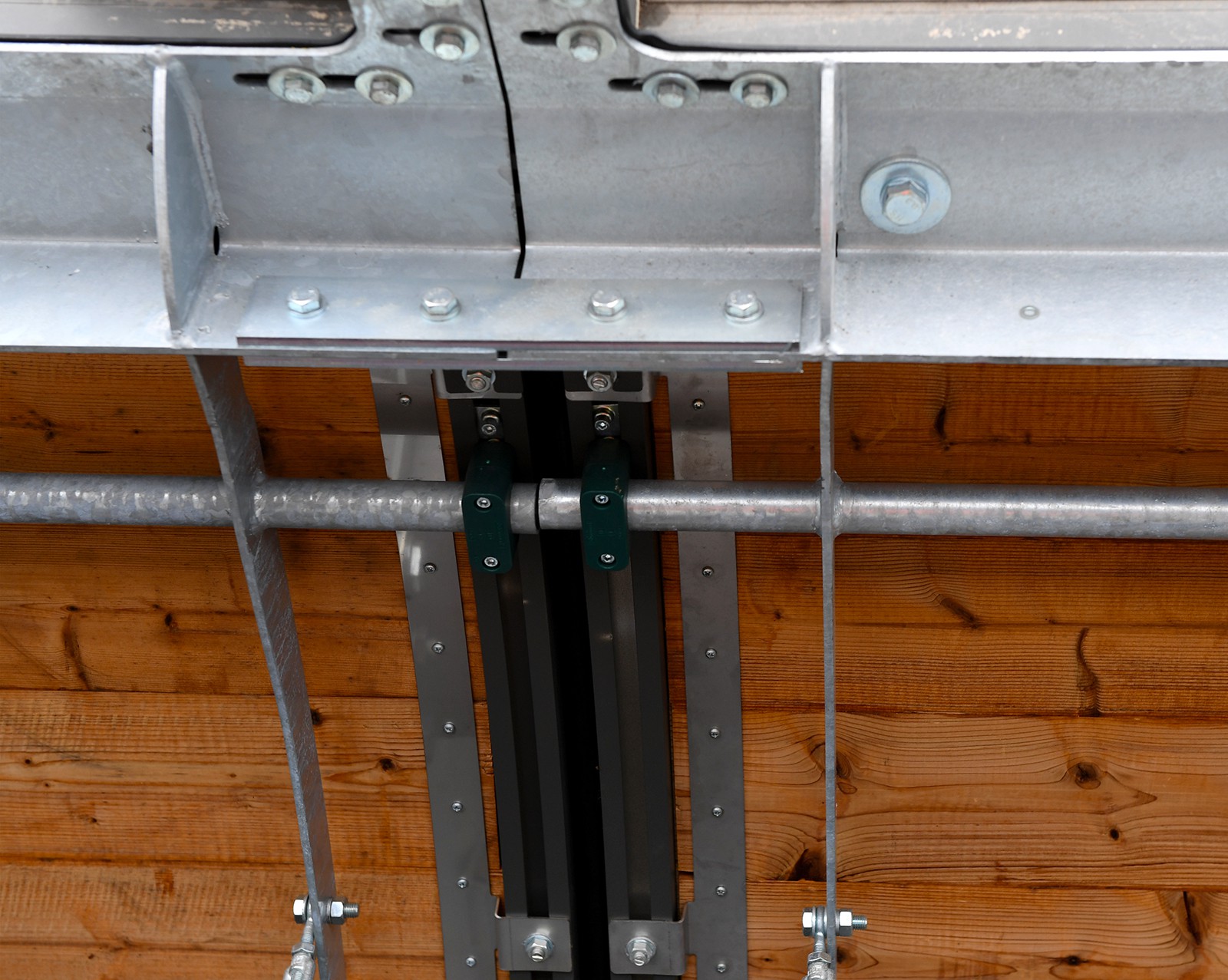

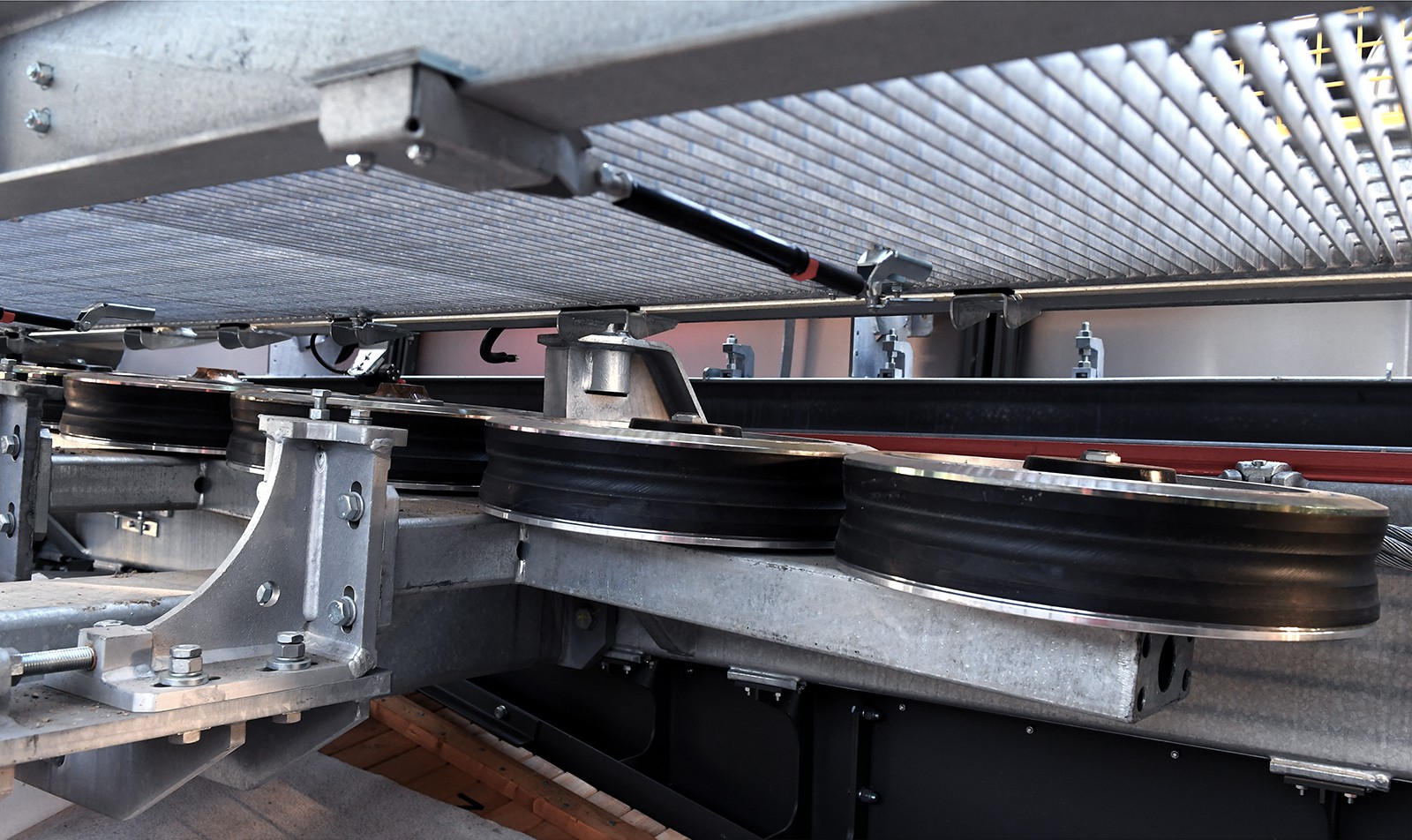

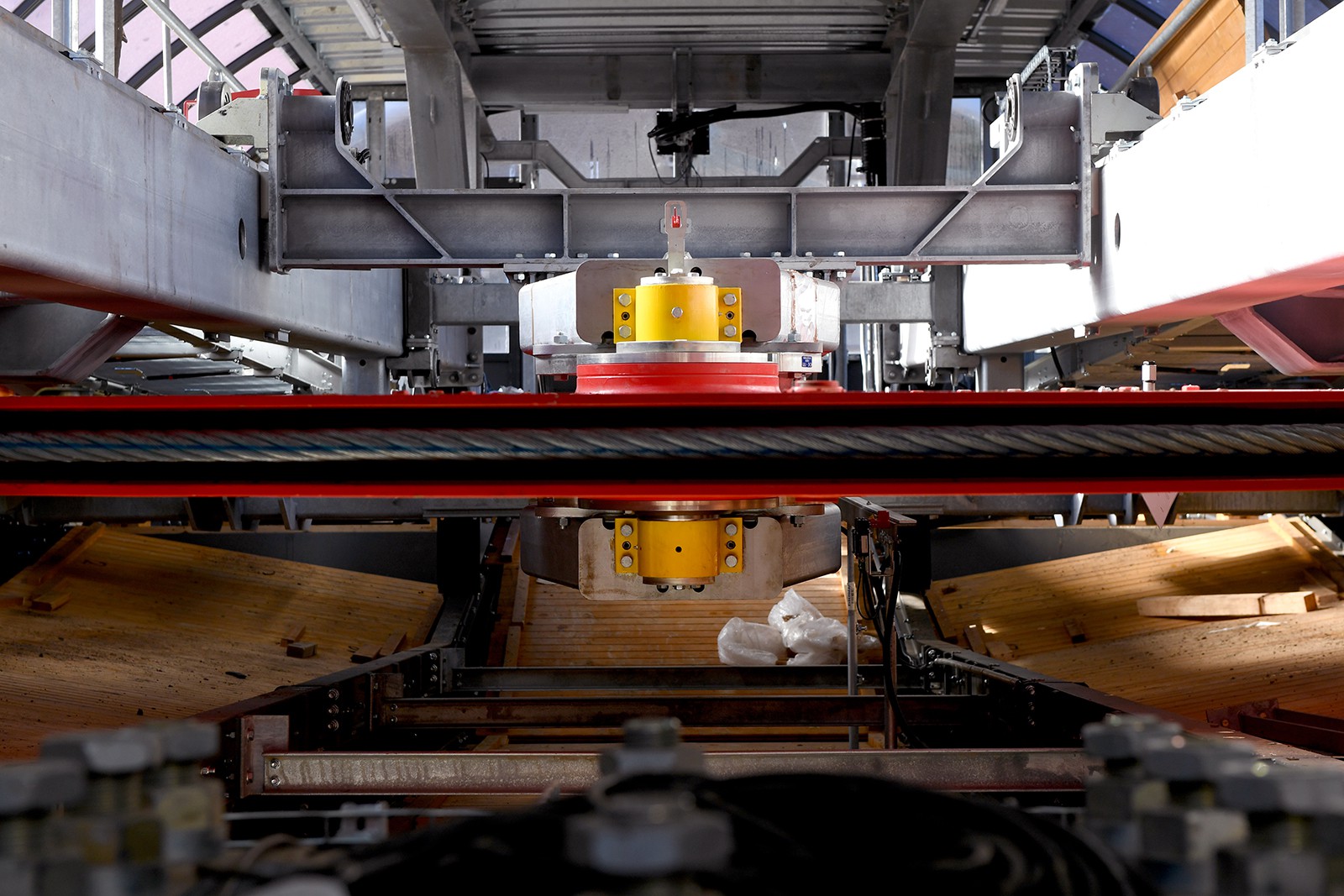

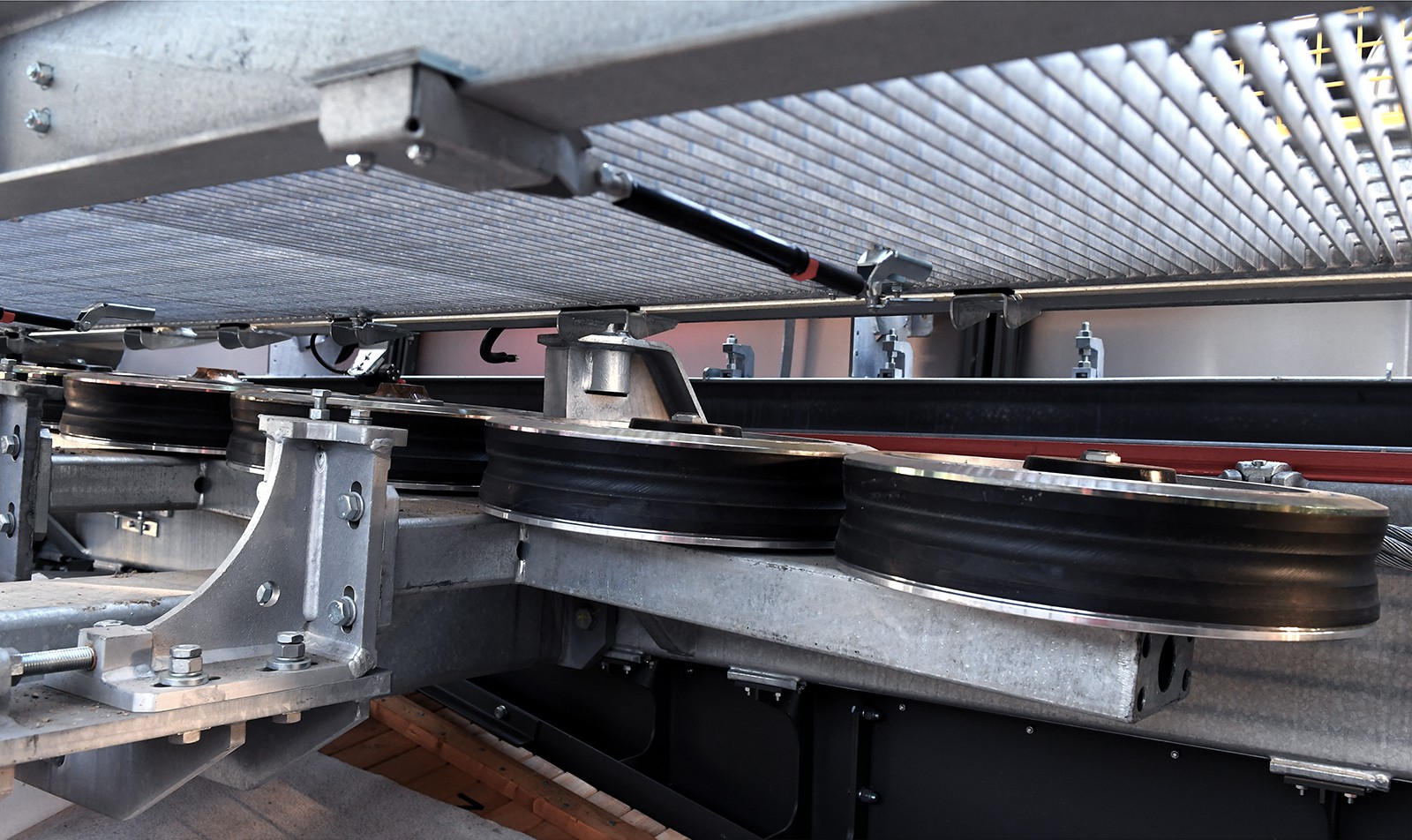

Galets de déviation horizontale du câble porteur-tracteur

Les deux galets de gauche sont chacun équipés d'un codeur incrémental pas encore raccord et caché par du ruban adhésif brun.

Cette photo montre un exemple du principe général de réglage applicable à de très nombreuses pièces et sous-ensembles dans la construction des remontées mécaniques.

Ici, la console d'angle est facilement ajustable latéralement, soit gauche-droite sur la photo, en tournant la vis de réglage après avoir légèrement desserré les vis de fixation correspondantes. L'ajustage vertical du support des poulies de déviation est également effectué avec des vis, ce qui permet un positionnement précis dans devoir taper sur les pièces et cela assure également un blocage de positionnement positif même si évidemmnent les vis de fixation sont bloquées après le réglage.

Des possibilités de réglage sont prévues aussi bien pour des pièces ou sous-ensembles nécessitant un réglage indépendamment des tolérance de fabrication que pour compenser diverses variations liées à la fabrication, au génie civil ou au montage. Beaucoup de pièces sont mécano-soudées sans reprise d'usinage après le zingage au feu, ce qui implique des tolérances en conséquence. Il est beaucoup moins cher de prévoir des possibilités d'ajustement lors du montage que de vouloir atteindre la même précision finale sans réglages sur site.

Ce message a été modifié par RM_Tech - 11 novembre 2018 - 20:12 .

Aide

Aide