Ce message a été modifié par Velro - 04 juin 2008 - 17:31 .

Le câble et l'échauffement

#21

Posté 04 juin 2008 - 17:30

#22

Posté 07 juin 2008 - 08:25

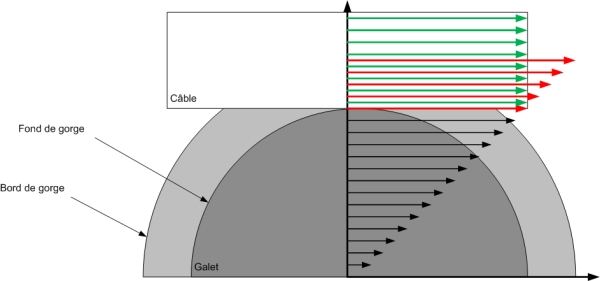

la zone noire est la zone de roulement, la zone grise n'a aucunc ontact avec le câble.

sur la zone noire, on remarque que le fond de la gorge n'est "usé" que par du roulement alors que le haut de la gorge possède une usure due aux frottements du câble puisqu'on a une différence de vitesse entre galet et câble ...

Le fond de la gorge possède encore les "rayures" d'usinage du bandage...

#23

Posté 07 juin 2008 - 08:27

En noir, le galet coupé dans son plan milieu avec le fond de gorge et le bord de gorge, en blanc le câble, qui circule au dessus.

Vecteurs noir, la droite des vitesses du galet. Vecteurs rouge, l'ensemble des vitesses que l'on retrouve du fond de gorge jusqu'en haut de la gorge. Le câble passe dans la gorge, je fait l'hypothèse (à vérifier !) qu'il a la même vitesse que le fond de gorge, mais, comme on le voit avec les vecteurs verts, sa vitesse est la même en tout point...

Donc plus on s'éloigne du fond de gorge, plus il y a une différence de vitesse entre le câble et le bandage. CQFD, merci mb

#24

Posté 07 juin 2008 - 15:20

En référence à la question initiale, le câble lui-même ne s'échauffe pas beaucoup car il ne subit que des changements de direction conséquents dans les gares et la chaleur des galets n'est quasiment pas transmise aux câble. De plus les câbles résistent mal aux températures élevées, d'une part il y a souvent des matières synthétiques dans le câble et d'autre part les propriétés métallurgiques des aciers constituant les fils changent avec la température. Quelques centaines de °C entraînent une diminution sensible de la résistance de rupture. D'ailleurs en cas d'incendie dans une station, les câbles cassent assez rapidement, c'est arrivé plusieurs fois pour des TPH mais à ma connaisssance il avait toujours été possible d'évacuer à temps.

Ce message a été modifié par Velro - 07 juin 2008 - 15:22 .

#25

Posté 07 juin 2008 - 21:19

Pour l'échauffement du câble,je pense que pour comprendre la différence avec le bandage,il faut isoler un secteur du câble

par exemple de 50cm qui correspond à la distance entre deux galets sur un balancier.Si la ligne fait 2500m

qu'elle est équipée de 500galets et deux poulies de 5m et que le contact par galet est de 0.25m en moyenne.Le contact est

de 500*0.25=5*3.14=140m alors qu'il a parcouru 5000m.Donc il a le temps, en prime ,de se refroidir.On laisse de coté les

petits frottements des torons entre eux et sur l'âme

Pour répondre à Velro,oui le câble casse sur incendie d'une manière rapide. Il se détrempe,il peut rougir et il a un coeef de

sécurité inferieur en général à la charpente métallique qui peut flamber ou autre aussi

Pour les aciers ,il existe une fragilité au passage alpha gamma à température bien plus basse

#26

Posté 08 juin 2008 - 10:34

J'ai eu sur la TC où je taff un roulement qui avait cassé sur un galet après seulement 1 mois et demie d'utilisation à 3-4 m/s. Le galet avait tellement chauffé que les caches poussières avaient fondu et impossible de le toucher pendant bien 5 minutes. En plus s'était sur le pylône compression qui a le plus de charge négative de la ligne, le P1. Mais le galet ne faisait pas tant de bruit que ça, d'ailleur je ne l'ai pas entendu à cause du bruit de la gare, c'est la caissière qui est à côté du P1 qui m'avait appelé.

#27

Posté 08 juin 2008 - 19:10

Lors du dimensionnement de roulements on tient compte d'une probabilité mathématique. P.ex. on peut dimensionner pour qu'un roulement atteigne la durée de vie en heures déterminée par calcul avec une probabiltié de 90%. Si on veut atteindre p.ex. 93% il faudra surdimensionner le roulement en conséquence (les fabricants donnent les formules et il y a également des normes). Si on voulait atteidnre 100% on devrait théoriquement choisir un roulement infiniment grand. Il s'agit évidemment de considérations mathématiques pour donner une idée de la durée de vie statistique.

Techniquement il est possible de surveiller électroniquement des paliers, notamment moyennant des mesures de températures et de vibrations/chocs. Les mesures de température de palier ne sont pas très onéreuses et sont parfois installées sur des moteurs principaux de RM, de façon générale c'est plutôt le cas pour les moteurs de grande puissance (quelques centaines de [kW]) et/ou des applications critiques. Les mesures d'accélérations (vibrations/chocs) sont elles beaucoup plus chères et normalement on ne le trouve que dans les grandes machines tournantes genre pompes, turbogroupes, alternateurs etc. Il existe différents systèmes, généralement basés sur des accéléromètre solid state (mais on mesure aussi des vibrations par mesure de déplacement par interférométrie laser ou inductivement). L'électronqiue de traitement de signal est dans la plupart des cas séparée. Pour le "Condition Monitoring" cf. p.ex. General Electric Bentley Nevada http://www.gepower.com/prod_serv/products/...ntly_nevada.htm, SPM (http://www.spminstrument.com , Prüftechnik (http://www.pruftechnik.com) etc.).

Certains moteurs sont équipés d'origine de points de mesure SPM (ou similaires) utilisés pour osculter périodiquement les roulements au moyen d'un appareil de mesure portable. Ces points de mesure peuvent ressembler à des graisseurs plats dépourvus d'oriifice ou encore à des petits cylindres métalliques apparemment sans fonction particulière. Il est aussi possible d'en poser après-coup si le moteur (ou autre machine tournante) est assez grand.

On ne peut évidemment pas surveiller chaque roulement de galet, ce serait impossible à justifier. Au plus on pourrait effectuer périodiquement des thermographies comme cela se fait pour certains tableaux électriques. Sur une image thermique on voit les zones colorées en fonction de la température. La mesure de température de galets pourrait se faire depuis le sol (ces caméras sont aussi utilisée pour contrôler l'échauffement d'isolateurs et de raccords de lignes à haute tension aériennes).

Ce message a été modifié par Velro - 08 juin 2008 - 19:25 .

#28

Posté 09 juin 2008 - 21:30

La rupture d'un roulement ,peut se produire ,même à la mise en marche.Il faut faire tourner 100h une installation neuve ,ce n'est pas pour rien

Pour le bruit,il peut etre couvert par celui de gare. On peut même imaginer que cela amene à une rupture d'axe si le moulin à café tourne trop

longtemps.Les balanciers de deux ne peuvent plus se mettre en drapeau(limitation du débattement),comme sur les tres vieilles installations et en plus les détecteurs sont la

pour ça entre autres..Une ligne doit etre entretenue surveilleé.Si l'on fait ce travail et si les agents d'exploitation qui empruntent la machine regardent,ecoutent

tout se passe bien.Cela ne veut pas dire que pendant la période d'exploitation, il ne faille pas intervenir

#29

Posté 09 juin 2008 - 21:55

Quelle est la durée de vie approximative moyenne d'un roulement pour des galets?(Juste comme ordre de grandeur vu que cela dépend des charges.)

Ce message a été modifié par Velro - 09 juin 2008 - 21:58 .

#30

Posté 09 juin 2008 - 22:25

Velro, le 9 06 2008, 22:55, dit :

Velro, le 9 06 2008, 22:55, dit :

Quelle est la durée de vie approximative moyenne d'un roulement pour des galets?(Juste comme ordre de grandeur vu que cela dépend des charges.)

L'un dans l'autre 10000heures quand ils sont graissés par graisseurs,à vie moins 25%.Il faut dire aussi qu'ils sont remplacés avant d'être complètement

morts. lors de l'entretien avec soulèvement du câble.Mais un ajustement trop serré ou trop lache pour la bague tournante,enfoncement de l'axe sur le balancier

sans cone ou autre peut conduire à une destruction rapide.Toutes les mécaniques peuvent rencontrer ce probleme,d'autant plus que les Rm ,ce n'est pas

la très grande série

#31

Posté 10 juin 2008 - 21:26

De toute manière les calculs de durée de vie de roulements ne constituent pas une science exacte, il y a souvent des facteurs difficiles à estimer avec précision, en pratique on ne peut alors que faire des choix en tenant compte de réserves plus ou moins importantes. Evidemment que cela a un coût, un fabricant X choisira un roulement meilleur marché quitte à avoir moins de réserve que le fabricant Y. Après il y a les compromis sur la qualité du roulement etc. Je le mentionne de façon générale, par pas rapport aux constructeurs de RM en particulier.

Ce message a été modifié par Velro - 10 juin 2008 - 21:31 .

#32

Posté 11 juin 2008 - 10:49

Velro, le 10 06 2008, 22:26, dit :

Velro, le 10 06 2008, 22:26, dit :

De toute manière les calculs de durée de vie de roulements ne constituent pas une science exacte, il y a souvent des facteurs difficiles à estimer avec précision, en pratique on ne peut alors que faire des choix en tenant compte de réserves plus ou moins importantes. Evidemment que cela a un coût, un fabricant X choisira un roulement meilleur marché quitte à avoir moins de réserve que le fabricant Y. Après il y a les compromis sur la qualité du roulement etc. Je le mentionne de façon générale, par pas rapport aux constructeurs de RM en particulier.

Hors sujet

Oui Velro ,les qualités des roulements sont variables,dans une même marque aussi ,série J (et un chiffre)par exemple

Les éléments ont des des tolérances de fabrication plus petites ,surtout entre billes, cela ne veut pas dire jeu plus petit.

Ce qui évite que la charge sur certaines soit trop différente des autres.Pour les roulements ,cage plastique ,tôle et pour

certains tonneaux en bronze usiné(plus couteux)

#33

Posté 09 décembre 2008 - 20:38

a été constaté, sur un appareil, sur des galets relativement chargés (déviation verticale funitel) une température mesurée sur le flasque du galet de l'ordre de 35°C à la fin de l'exploitation, aujourd'hui (température ambiante de 4-5°C toute la journée)

cette température est principalement due aux phénomènes décrits plus haut dans ce sujet.

#34

Posté 09 décembre 2008 - 21:46

Côté lubrification certaines RM sont un peu particulières vu l'écart de température entre un démarrage à froid en plein hiver et la marche en plein été.

#35

Posté 09 décembre 2008 - 21:54

il nous le confirmera certainement

#36

Posté 09 décembre 2008 - 22:37

#37

Posté 12 décembre 2008 - 18:37

c'est, principalement, le bandage qui crée cet échauffement à ce niveau.

les roulements sont protégés par des caches poussière en acier sur ces types de galets.

la vitesse de rotation :

vitesse câble de 5m/s toute la journée sur des galets de 500, vitesse de rotation de 200 tours par minute environ. par contre, je n'ai pas en mémoire l'ordre de grandeur de la charge de décablage (pour estimer l'écrasement du bandage (bandage semperit))

vitesse pouvant atteindre 40% de plus

ces galets possèdent des graisseurs, mais les roulements sont désormais graissés à vie, il n'y a donc plus lieu de les graisser.

#38

Posté 13 décembre 2008 - 16:36

Le graissage à vie est un avantage évident pour autant que la conception technique et le montage soient corrects. Par rapport au diamètre des axes les charges axiale et radiale ne sont pas très élevées et en plus il y a deux roulements par galet (du moins s'il s'agit de roulements à billes habituels) et 200 à 300 [1/mn] ce n'est pas très rapide comme vitesse de rotation.

#39

Posté 13 décembre 2008 - 22:52

j'ai pas vérifié, mais, à cet endroit, la charge radiale doit être de l'ordre de 500kg par galet a vue de nez et de poulif

#40

Posté 07 janvier 2009 - 21:45

Quel et l'ordre de grandeur du diamètre intérieur de la bague intérieure des roulements des galets de TS ou TC présentant un diamètre extérieur dans les 400 à 500 [mm] env.? (S'il n'y a pas de douille cela correspond à peu près au diamètre des boulons de fixation.)

Aide

Aide